Thousands of electric cars produced annually by highly trained workers bukan sekadar angka statistik yang dingin. Itu adalah narasi hidup yang ditulis setiap hari di dalam ruang produksi berteknologi tinggi, di mana ketelitian manusia bertemu dengan presisi robot. Di balik ribuan unit mobil listrik yang keluar dari pabrik, ada cerita tentang keahlian tangan yang tak tergantikan, ritme kerja yang menantang, dan sistem pelatihan mutakhir yang memastikan setiap kendaraan yang lahir sempurna.

Ini adalah dunia di mana para spesialis dengan pelatihan intensif menjadi tulang punggung revolusi elektrik, mengawasi mesin, merakit komponen rumit, dan menjamin kualitas yang konsisten.

Produksi massal kendaraan listrik adalah simfoni kompleks yang melibatkan lebih dari sekadar lengan robotik yang bergerak cepat. Ia bertumpu pada pekerja terlatih yang mengelola rantai pasok material langka dari seluruh penjuru dunia, menerapkan metode kerja kolaboratif untuk memecahkan masalah, dan terus menyegarkan keterampilan mereka melalui simulasi virtual reality. Setiap baterai yang terpasang dan setiap motor listrik yang dirakit mencerminkan standar ketat yang dijaga oleh tenaga ahli, yang kesejahteraan mental dan keahlian teknisnya menjadi faktor kunci dalam mempertahankan laju produksi yang ambisius ini.

Dampak Psikologis Lingkungan Kerja Presisi Tinggi terhadap Pekerja Terlatih di Lini Produksi Kendaraan Listrik

Di balik angka produksi yang mengesankan, ribuan mobil listrik yang lahir setiap tahunnya adalah hasil dari ketelitian tingkat nano. Lingkungan kerja di lini perakitan, khususnya untuk sistem baterai dan kelistrikan, menuntut presisi yang konsisten. Bagi pekerja terlatih, tuntutan ini menciptakan sebuah paradoks: keahlian tinggi mereka diuji bukan pada variasi tugas, tetapi pada pengulangan yang sempurna. Ritme kerja yang repetitif namun sarat dengan tanggung jawab besar terhadap keamanan dan performa akhir kendaraan dapat menjadi beban psikologis yang kumulatif.

Kondisi ini berpotensi memunculkan kelelahan mental, kejenuhan, atau bahkan kecemasan akan kesalahan. Seorang teknisi yang bertugas menyambungkan sel baterai atau mengencangkan terminal bertegangan tinggi tidak boleh lengah sedetik pun. Tekanan untuk memenuhi target produksi ribuan unit memperparah situasi, karena kecepatan tidak boleh mengorbankan akurasi. Dampaknya terhadap kesejahteraan mental bisa berupa penurunan motivasi, perasaan terkungkung oleh rutinitas, dan stres kronis yang jika tidak dikelola akan memengaruhi baik kualitas kerja maupun kehidupan personal.

Strategi Mitigasi Stres di Lingkungan Presisi

Untuk menjaga keseimbangan antara tuntutan produksi dan kesehatan mental pekerja, pabrik-pabrik mobil listrik modern menerapkan berbagai strategi. Pendekatannya multidimensi, mencakup intervensi pada lingkungan kerja, pola istirahat, hingga dukungan profesional. Tabel berikut membandingkan beberapa strategi kunci yang banyak diadopsi.

| Strategi Mitigasi | Contoh Penerapan di Pabrik | Tingkat Efektivitas | Tantangan Implementasi |

|---|---|---|---|

| Rotasi Pekerjaan Terstruktur | Pemindahan pekerja antar stasiun perakitan baterai, wiring harness, dan modul kontrol setiap 2 jam. | Tinggi. Mengurangi kejenuhan sensorik dan beban otot statis, menjaga fokus. | Memerlukan pelatihan multi-skill yang mendalam agar kualitas tidak turun. |

| Microbreaks Terprogram | Istirahat singkat 5 menit setiap 45 menit kerja, diisi dengan peregangan atau relaksasi di area khusus. | Sedang hingga Tinggi. Secara signifikan menurunkan ketegangan mata dan mental. | Dianggap mengganggu ritme lini jika tidak dijadwalkan dengan ketat bersama target produksi. |

| Konseling Psikologis dan Program EAP | Akses gratis ke konselor perusahaan atau program Employee Assistance untuk konsultasi privat. | Tinggi untuk kasus individu. Mencegah eskalasi masalah mental. | Stigma terhadap masalah kesehatan mental di lingkungan kerja masih menjadi hambatan partisipasi. |

| Feedback dan Otonomi Terukur | Memberikan wewenang pada pekerja untuk menghentikan sementara lini (andon cord) jika menemukan anomali, dilindungi oleh kebijakan non-punitive. | Sangat Tinggi. Meningkatkan rasa kontrol dan kepemilikan, mengurangi rasa powerless. | Membutuhkan budaya organisasi yang sangat matang dan kepercayaan penuh dari manajemen. |

Testimoni Supervisor tentang Perubahan Pola Kerja

“Target sepuluh ribu unit tahun lalu benar-benar mengubah dinamika di lini. Dulu, ritme kita seperti metronom yang stabil. Sekarang, lebih seperti sprint marathon—kecepatan tinggi tapi harus bertahan lama. Kami memperkenalkan rotasi stasiun kerja yang lebih cepat dan sesi briefing pagi yang lebih intens untuk memastikan semua orang benar-benar ‘panas’ sebelum memulai. Yang saya lihat, tekanan itu ada, tapi rasa tanggung jawab tim justru lebih kuat. Mereka tahu satu kesalahan kecil di baterai bisa berdampak besar, dan itu yang membuat mereka tetap waspada, meski lelah.”

Prosedur Standar Operasi Penyegaran Keterampilan Kuartalan

Untuk memastikan presisi tidak luntur akibat rutinitas, setiap pekerja wajib menjalani SOP penyegaran keterampilan setiap kuartal. Alurnya dimulai dengan Assesmen Awal berbasis simulasi di stasiun kerja dummy untuk mengidentifikasi potensi deviasi dari standar. Hasilnya dianalisis, lalu pekerja mengikuti Sesi Pelatihan Terfokus selama setengah hari yang membahas khusus area yang perlu perbaikan, misalnya torsi pengencangan baut atau prosedur insulasi kabel. Tahap inti adalah Sertifikasi Ulang, di mana pekerja harus menunjukkan kompetensi sempurna di hadapan pelatih senior.

Terakhir, dilakukan Pemutakhiran Dokumen SOP dan penandatanganan komitmen ulang terhadap standar kualitas sebelum kembali ke lini produksi.

Simbiosis Unik antara Automasi Robotik dan Keahlian Manusia dalam Menjamin Konsistensi Kualitas Ribuan Mobil Listrik

Produksi massal mobil listrik sangat bergantung pada lengan robot yang presisi dan tak kenal lelah. Namun, konsistensi kualitas ribuan unit yang dihasilkan setiap tahun justru ditentukan oleh simbiosis antara mesin otomatis tersebut dengan keahlian manusia yang mengawasinya. Robot menjalankan tugas repetitif dengan akurasi tinggi, sementara pekerja terlatih berperan sebagai pengawas, penjaga kalibrasi, dan pemecah masalah yang melakukan intervensi ketika sistem mendeteksi anomali.

Peran kritis manusia terletak pada kemampuan kognitif yang tidak dimiliki mesin. Seorang teknisi ahli tidak hanya memantau antarmuka kontrol, tetapi juga mendengarkan suara yang tidak biasa dari motor servo, mencium bau isolasi yang terbakar, atau merasakan getaran yang tidak wajar dari konveyor. Mereka melakukan kalibrasi rutin pada robot pengelas sel baterai untuk memastikan panas dan tekanan tetap dalam toleransi milimeter.

Ketika sensor vision system gagal mengidentifikasi komponen karena cacat cetakan, tangan dan mata manusialah yang melakukan inspeksi akhir dan mengambil keputusan untuk menerima atau menolak bagian tersebut. Intervensi ini mencegah cacat merambat ke ratusan unit berikutnya.

Keahlian Manual yang Tidak Dapat Digantikan Robot

Mesin otomatis sangat hebat dalam konsistensi, tetapi beberapa aspek perakitan masih membutuhkan sentuhan dan penilaian manusia. Berikut adalah lima keahlian manual spesifik yang tetap menjadi domain pekerja terlatih.

- Penyambungan Kabel Custom dan Perbaikan Wiring Harness: Robot kesulitan menangani kabel yang fleksibel dan routing yang sangat variatif, terutama pada area sempit atau untuk unit prototipe/perbaikan. Teknisi menggunakan keterampilan motorik halus dan pemahaman skematik untuk menyambung, melindungi, dan mengikat kabel dengan aman.

- Finishing dan Pemolesan Panel Badan Komposit: Setelah panel dipasang robot, sering terdapat celah micro atau ketidaksempurnaan permukaan. Pekerja ahli menggunakan teknik sanding dan polishing manual dengan feel untuk mencapai keseragaman permukaan dan gap yang presisi, sesuatu yang sulit diprogram pada robot untuk semua variasi kondisi.

- Diagnosis Fault Intermitten pada Sistem Kelistrikan: Masalah listrik yang muncul sesekali membutuhkan penalaran deduktif dan pengalaman. Teknisi menggunakan multimeter, oscilloscope, dan pengetahuan mendalam untuk melacak sumber masalah, yang sering kali melibatkan interpretasi terhadap pola data yang tidak konsisten.

- Kalibrasi Sensor dan Kamera Otonom: Proses kalibrasi sensor ADAS seperti lidar dan kamera membutuhkan penyelarasan fisik dan perangkat lunak yang sangat teliti. Teknisi harus mengikuti prosedur yang rumit dan melakukan penyesuaian halus berdasarkan hasil tes, yang memerlukan pemahaman konseptual yang mendalam.

- Pemasangan dan Sealant Komponen Interior Premium: Memasang trim kayu asli, panel alcantara, atau melakukan aplikasi sealant pada sambungan kaca atap membutuhkan kehati-hatian, penyesuaian tekanan, dan penilaian estetika secara real-time untuk menghindari goresan atau cacat penampilan.

Peran Robot dan Kalibrasi oleh Tenaga Ahli

Kolaborasi efektif dicapai dengan pembagian tugas yang jelas. Berikut rincian peran beberapa jenis robot dan bagaimana keahlian manusia menjaga kinerjanya.

| Jenis Robot | Area Kerja | Frekuensi Kalibrasi oleh Ahli | Metrik Peningkatan Kualitas |

|---|---|---|---|

| Robot Pengelas Laser | Perakitan Modul Baterai | Setiap shift (8-12 jam) | Pengurangan cacat las hingga 0.01%, konsistensi kekuatan sambungan. |

| Vision Guided Robot (VGR) | Pemasangan Dashboard dan Interior | Harian, dan setiap perubahan model | Akurasi penempatan komponen meningkat 99.8%, mengurangi kerusakan akibat salah alignment. |

| Robot Pengecat Multi-Axis | Booth Cat Body | Mingguan, dan setelah penggantian warna cat | Ketebalan cat lebih seragam, waste material turun 15%. |

| Collaborative Robot (Cobot) | Stasiun Pemasangan Ban dan Roda | Bulanan (kinerja mekanik), harian (safety check) | Pengurangan keluhan muskuloskeletal pekerja sebesar 40%, kecepatan stasiun naik 10%. |

Ilustrasi Kolaborasi di Stasiun Pemasangan Modul Baterai

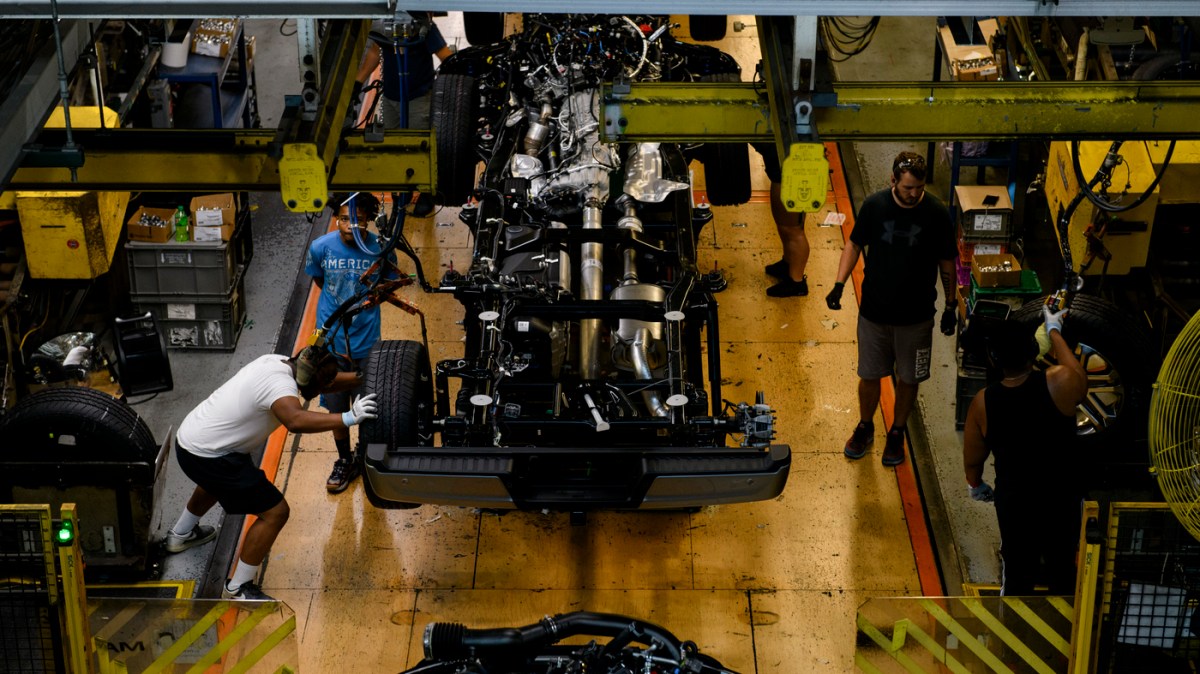

Di stasiun kerja yang terang benderang, sebuah lengan robot besar yang dikendalikan oleh sistem vision dengan hati-hati mengangkat modul baterai seberat 80 kilogram dari konveyor. Robot itu memposisikan modul dengan presisi milimeter di atas platform chassis yang sudah menunggu.

Dua teknisi manusia, mengenakan alat pelindung diri lengkap, segera mendekat. Sementara robot menahan modul dengan stabil, seorang teknisi memastikan konektor listrik utama sejajar sempurna dan memasang pengunci mekanisnya. Teknisi kedua, dengan tool torque digital di tangan, secara berurutan mengencangkan delapan baut pengikat dengan torsi yang telah ditentukan secara presisi. Mereka saling memberi isyarat, dan setelah konfirmasi visual terakhir, teknisi pertama menekan tombol pada panel yang memberi sinyal “clear” kepada robot untuk melepaskan cengkramannya dan melanjutkan siklus berikutnya.

Di sini, robot adalah otot dan presisi posisi, sementara manusia adalah otak untuk penyesuaian halus, inspeksi kualitas, dan pengambilan keputusan akhir.

Jejak Material dan Manajemen Rantai Pasok Global untuk Mendukung Skala Produksi Massal Kendaraan Listrik

Mencapai target produksi ribuan unit kendaraan listrik per tahun bukan hanya soal efisiensi pabrik, tetapi lebih tentang menguasai alur material yang kompleks dari penjuru dunia. Jantung dari mobil listrik—baterai—bergantung pada material seperti lithium, kobalt, nikel, dan grafit, yang tambangnya tersebar dari Australia, Kongo, hingga Amerika Selatan. Kompleksitas logistiknya sangat tinggi, melibatkan jaringan pertambangan, pemurnian, pengiriman antar benua, dan regulasi perdagangan yang berubah-ubah.

Di tengah kerumitan ini, peran analis procurement yang terlatih menjadi sangat krusial. Mereka bukan hanya pembeli, tetapi juga ahli manajemen risiko, negosiator, dan analis data. Tugas mereka adalah memetakan seluruh rantai pasok, mengidentifikasi titik rawan, merundingkan kontrak jangka panjang untuk mengamankan harga, serta mengembangkan skenario cadangan untuk menghadapi gangguan geopolitik, bencana alam, atau fluktuasi harga komoditas. Keahlian mereka dalam membaca data pasar dan membangun hubungan strategis dengan pemasok menentukan apakah lini produksi akan terus berjalan atau terpaksa berhenti karena kekurangan satu komponen kunci.

Titik Kritis dan Protokol Mitigasi dalam Rantai Pasok Global

Gangguan pada satu titik dapat menghentikan produksi. Berikut adalah lima titik kritis beserta protokol mitigasi yang dirancang oleh tim logistik.

Ribuan mobil listrik diproduksi tiap tahun oleh tenaga kerja terampil, menandai lompatan industri yang nyata. Namun, keberlanjutan produksi massal ini sangat bergantung pada perencanaan wilayah yang cerdas, di mana Pemanfaat Geografi Regional untuk Prediksi Masa Depan Wilayah menjadi kunci analisisnya. Dengan memetakan potensi sumber daya dan konektivitas, prediksi geografi ini akhirnya membantu mengoptimalkan rantai pasok dan lokasi pabrik, sehingga produksi kendaraan elektrik yang efisien oleh pekerja ahli dapat terus berkembang berkelanjutan.

- Tambang dan Konsentrat di Negara dengan Risiko Geopolitik Tinggi: Mitigasinya dengan diversifikasi sumber pasokan ke beberapa negara, investasi dalam proyek tambang dengan kepemilikan minoritas untuk pengaruh, dan membangun stok pengaman (safety stock) strategis di lokasi netral.

- Fasilitas Pemurnian (Refinery) yang Terkonsentrasi: Sebagian besar kapasitas pemurnian nikel dan kobalt berada di satu negara. Protokolnya melibatkan pengembangan teknologi pemurnian alternatif, kontrak toll-refining dengan fasilitas di berbagai wilayah, dan insentif untuk membangun kapasitas pemurnian baru.

- Keterbatasan Kapasitas Pengiriman Kapal dan Kemacetan Pelabuhan: Mitigasi dilakukan dengan perencanaan pengiriman jauh-jauh hari, menggunakan multiple shipping lines, mempertimbangkan rute alternatif (seperti kereta api darat Eurasia), dan memiliki kesepakatan prioritas bongkar muat dengan operator pelabuhan tertentu.

- Ketergantungan pada Satu Pemasok untuk Komponen Khusus (Single Source): Protokolnya adalah program dual-sourcing atau multi-sourcing yang wajib, termasuk investasi dalam pengembangan dan kualifikasi pemasok cadangan, bahkan jika harganya sedikit lebih tinggi.

- Fluktuasi Harga Komoditas yang Ekstrem: Dilakukan lindung nilai (hedging) finansial melalui kontrak berjangka, penerapan formula harga dalam kontrak jangka panjang yang mengikat harga ke indeks pasar, serta desain ulang produk untuk mengurangi kandungan material termahal (seperti mengurangi kandungan kobalt dalam kimia baterai).

Kutipan Laporan Internal Mengatasi Krisis Pasokan

“Laporan Krisis Pasukan Anode Grafit Sintetis, Q3

2023. Kebakaran di pabrik pemasok utama di Provinsi Shandong menghentikan 60% pasokan global kami. Tim procurement mengaktifkan Protokol ‘Nexus’ dalam 2 jam

1) Mengalihkan pesanan ke pemasok cadangan di Kanada yang telah dikualifikasi bulan sebelumnya, meski dengan biaya transportasi udara darurat. 2) Bekerja sama dengan tim R&D untuk sementara menyetujui spesifikasi grade alternatif yang kompatibel untuk 30% produksi berikutnya. 3) Memfasilitasi komunikasi langsung antara pabrik pemulihan di Shandong dengan tim engineering kami untuk mempercepat validasi material hasil produksi terbatas. Downtime lini produksi berhasil dibatasi hanya 36 jam, dengan biaya tambahan yang terserap oleh skema hedging yang telah disiapkan.”

Prosedur Optimasi Aliran Material Just-In-Time

Sistem just-in-time yang dijalankan oleh spesialis terlatih mengikuti prosedur berangka yang ketat. Pertama, sistem ERP menerima jadwal produksi harian untuk 200 unit mobil. Kedua, sistem secara otomatis menghitung kebutuhan material turunan (bill of materials) dan membandingkannya dengan level inventori real-time di gudang on-site. Ketiga, untuk setiap komponen yang levelnya di bawah titik pemesanan ulang, sistem mengirimkan permintaan pembelian elektronik ke pemasok yang telah dijadwalkan.

Keempat, pemasok memiliki waktu respons standar (misal, 4 jam) untuk mengonfirmasi pengiriman. Kelima, material tiba di dok penerimaan pabrik dalam rentang waktu 2 jam sebelum dibutuhkan di lini, langsung melalui quality gate sampling. Keenam, material tersebut dikirim ke stasiun kerja yang tepat via AGV, seringkali kurang dari 30 menit sebelum proses perakitannya dimulai. Seluruh alur ini mengurangi inventori yang menganggur hingga 70% dibanding sistem tradisional.

Inovasi Metode Pelatihan Immersif untuk Mencetak Tenaga Kerja Ahli di Industri Mobil Listrik yang Berkembang Pesat

Permintaan yang meledak untuk mobil listrik menciptakan tekanan besar untuk mencetak tenaga ahli dengan cepat dan aman. Sistem kelistrikan bertegangan tinggi dan kompleksitas modul baterai tidak memaafkan kesalahan pembelajaran. Di sinilah pelatihan berbasis simulasi Virtual Reality (VR) dan Augmented Reality (AR) menjadi game changer. Metode ini menciptakan lingkungan belajar yang imersif dan bebas risiko, di mana calon teknisi dapat berlatih puluhan kali untuk menguasai prosedur kritis tanpa menyentuh komponen fisik yang mahal atau berbahaya.

Simulasi VR memungkinkan pekerja merasakan sepenuhnya proses seperti membongkar pack baterai, mengisolasi sirkuit tinggi voltase, atau melakukan penyolderan pada papan kontrol. Mereka dapat mengalami konsekuensi dari kesalahan prosedur—seperti percikan api virtual atau alarm sistem—tanpa bahaya nyata. Sementara AR, melalui kacamata cerdas atau tablet, menumpangkan informasi digital seperti diagram pengkabelan, urutan torque, atau petunjuk animasi langsung di atas komponen fisik di depan mereka.

Ini sangat mempercepat on-the-job training dan mengurangi ketergantungan pada manual tebal. Umpan balik real-time dari sistem melatih muscle memory dan membangun kepercayaan diri sebelum pekerja terjun ke lini produksi yang sesungguhnya.

Pemetaan Modul Pelatihan Teknologi Immersif

Implementasi pelatihan VR/AR terstruktur dalam modul-modul spesifik. Tabel berikut menunjukkan bagaimana teknologi ini diaplikasikan untuk kompetensi berbeda.

| Modul Pelatihan | Teknologi yang Digunakan | Durasi Rata-rata | Metrik Peningkatan Kecepatan Perakitan |

|---|---|---|---|

| Prosedur Pengisolasian Tegangan Tinggi (HV) | VR Full Immersion dengan Controller Haptic | 8 Jam (termasuk repetisi) | Waktu penyelesaian prosedur aman 35% lebih cepat, dengan tingkat kesalahan prosedural mendekati nol. |

| Pemasangan dan Perakitan Wiring Harness | AR Guidance via Smart Glasses | 4 Jam | Akurasi routing dan koneksi meningkat 50%, mengurangi kebutuhan rework di lini. |

| Penanganan Darurat Thermal Runaway Baterai | VR Scenario-based Simulation | 3 Jam (scenario variatif) | Waktu respons dan ketepatan langkah darurat meningkat 40% dalam drill evaluasi. |

| Kalibrasi Sensor Otonom (Lidar, Radar) | AR Overlay pada Unit Fisik & Software Simulator | 6 Jam | Teknisi mencapai kompetensi standar 2 minggu lebih cepat dibanding metode pelatihan konvensional. |

Kurikulum Pelatihan Intensif Calon Teknisi Powertrain Listrik

Untuk membentuk teknisi perakitan powertrain yang kompeten, sebuah program pelatihan enam bulan dirancang secara komprehensif.

- Bulan 1 – Dasar-dasar Kelistrikan dan Keselamatan HV: Fokus teori pada sistem kelistrikan mobil listrik, bahaya tegangan tinggi, dan prosedur lockout-tagout. Diakhiri dengan sertifikasi keselamatan wajib.

- Bulan 2 – Simulasi VR Perakitan dan Perawatan Motor Traksi: Pembongkaran dan perakitan virtual motor listrik, memahami komponen stator, rotor, dan cooling system secara imersif.

- Bulan 3 – Praktik Terbimbing pada Modul Baterai: Di bawah pengawasan ketat pelatih senior, mempelajari handling modul baterai, pengukuran tegangan sel, dan penggantian modul dummy.

- Bulan 4 – Integrasi Sistem dan Kontroler (Inverter/VCU): Memahami fungsi inverter dan Vehicle Control Unit, pelatihan pemasangan konektor dan pendinginan sistem menggunakan panduan AR.

- Bulan 5 – On-the-Job Training di Lini Produksi Terkontrol: Bergabung dengan tim produksi untuk tugas-tugas tertentu dengan tingkat kompleksitas bertahap, didampingi mentor.

- Bulan 6 – Assesmen Akhir dan Sertifikasi: Uji kompetensi lengkap mencakup simulasi troubleshooting, perakitan powertrain unit lengkap, dan ujian teori. Kelulusan menghasilkan sertifikasi teknisi powertrain Level 1.

Ilustrasi Sesi Pelatihan VR Perakitan Motor Listrik

Di dalam ruang pelatihan yang dilengkapi dengan headset VR canggih, seorang peserta berdiri di tengah ruang kosong. Di dunia virtual, dia melihat sebuah motor traksi terbongkar di atas meja kerja digital. Petunjuk holografik muncul, memandunya untuk mengambil rotor dari rak dengan gerakan tangan yang ditangkap oleh controller. Controller memberikan getaran halus (haptic feedback) yang mensimulasikan berat objek. Sistem kemudian memandu untuk memasang bearing dan seal dengan urutan yang benar.

Jika peserta mencoba memasang komponen dengan orientasi yang salah, komponen itu akan berwarna merah dan tidak dapat dipasang. Suara instruktur virtual menjelaskan alasan kesalahan. Setelah rotor terpasang, tugas berikutnya adalah mengencangkan baut penahan dengan sequence dan torsi tertentu menggunakan tool virtual yang menunjukkan angka torque secara real-time. Di akhir sesi, sistem memberikan laporan performa: waktu penyelesaian, kesalahan yang dibuat, dan skor efisiensi gerakan, menjadi bahan evaluasi untuk perbaikan di sesi berikutnya.

Transformasi Budaya Kerja Tradisional Menuju Ekosistem Kolaboratif di Pabrik Mobil Listrik Modern

Produksi kendaraan listrik yang sarat teknologi tidak lagi efektif jika dijalankan dengan hierarki kaku dimana pekerja lini hanya menjalankan perintah. Kompleksitas sistem, terutama yang melibatkan integrasi perangkat lunak dan keras, membutuhkan sinergi pengetahuan dari berbagai bidang. Oleh karena itu, terjadi pergeseran signifikan menuju model tim lintas fungsi. Dalam model ini, seorang operator produksi yang ahli, seorang insinyur kontrol kualitas, dan seorang desainer dari R&D dapat duduk bersama untuk memecahkan masalah teknis di lini perakitan secara langsung.

Perubahan ini memecah silo antar departemen. Masalah seperti kebocoran sealant pada housing baterai tidak lagi hanya menjadi urusan tim produksi untuk memperbaiki, tetapi menjadi bahan diskusi bersama tim desain (apakah ada flaw di design?), tim material (apakah sealant-nya sesuai spec?), dan tim quality (bagaimana inspeksi bisa mendeteksi ini lebih awal?). Pekerja terlatih di lini menjadi mata dan telinga yang paling berharga, karena mereka yang berinteraksi langsung dengan proses setiap hari.

Masukan mereka menjadi data mentah yang kritikal untuk perbaikan berkelanjutan. Budaya ini mengakui bahwa keahlian praktis di lini produksi sama nilainya dengan keahlian teoritis di ruang desain.

Nilai Budaya Kerja Baru yang Wajib Ditanamkan, Thousands of electric cars produced annually by highly trained workers

Membangun ekosistem kolaboratif memerlukan fondasi nilai yang kuat. Berikut lima nilai inti yang diterapkan.

- Ownership (Kepemilikan): Setiap pekerja merasa bertanggung jawab atas kualitas unit yang mereka kerjakan, bukan hanya menyelesaikan tugas. Contohnya, seorang teknisi berinisiatif melaporkan pola cacat yang konsisten pada komponen tertentu, meski itu bukan bagian dari checklist inspeksinya.

- Continuous Feedback (Umpan Balik Berkelanjutan): Memberi dan menerima masukan adalah hal yang normal dan konstruktif, baik secara vertikal maupun horizontal. Contoh, insinyur muda meminta feedback dari teknisi senior tentang ergonomi tool baru sebelum disetujui untuk pembelian massal.

- Data-Driven Decision Making (Pengambilan Keputusan Berbasis Data): Diskusi dan solusi didukung oleh data, bukan asumsi. Contoh, alih-alih berdebat tentang penyebab getaran, tim mengumpulkan data sensor dari unit yang bermasalah dan log torque tool untuk dianalisis bersama.

- Psychological Safety (Keamanan Psikologis): Pekerja merasa aman untuk mengajukan ide, mengakui kesalahan, atau bertanya tanpa takut dipermalukan. Contoh, seorang operator baru dapat menghentikan lini dan bertanya tentang prosedur yang membingungkan tanpa merasa akan dimarahi.

- Cross-Functional Respect (Saling Hormat Lintas Fungsi): Menghargai kontribusi dan perspektif unik dari setiap departemen. Contoh, tim produksi secara proaktif mengundang tim software untuk briefing tentang update firmware yang akan memengaruhi cara mereka melakukan diagnosa di lini.

Narasi Insiden Perbaikan Desain dari Masukan Teknisi

Source: npr.org

“Waktu itu, kami dapat batch baru dari bracket pengikat kabel HV. Secara spesifikasi, semuanya sesuai. Tapi Bu Rina, yang sudah 15 tahun di perakitan, langsung komplain. Katanya, ‘Pak, ini ujung bracket-nya terlalu tajam, waktu saya masukkan tangan ke cavity untuk routing kabel, sarung tangan saya nyangkut dan hampir sobek. Bahaya kalau sampai kena kulit.’ Awalnya, kami anggap itu masalah kecil. Tapi Bu Rina bersikeras dan menunjukkan bekas gesekan di sarung tangan beberapa rekannya. Kami eskalasi ke tim desain. Setelah review, ternyata memang ada radius yang kurang memenuhi standar ergonomi dan safety. Desainnya direvisi, dievaluasi ulang oleh tim produksi, dan bracket yang baru didistribusikan. Sejak itu, prosedur validasi sampel produksi wajib melibatkan teknisi senior dari lini untuk penilaian ‘feel’ dan kemudahan pemasangan.”

Prosedur Standar Sesi Brainstorming Harian (Daily Huddle)

Sesi daily huddle berlangsung maksimal 15 menit di awal shift, di area dekat lini produksi. Pesertanya adalah supervisor, perwakilan operator dari setiap stasiun kunci, dan insinyur jaga dari departemen maintenance dan quality. Prosedurnya dimulai dengan Pembaruan Singkat dari supervisor mengenai target hari ini dan isu dari shift sebelumnya. Kemudian, Giliran Berbicara Setiap Stasiun, di mana setiap perwakilan menyampaikan: 1) Kendala teknis atau material yang dihadapi kemarin, 2) Potensi bottleneck untuk hari ini, 3) Ide perbaikan sekecil apa pun.

Selanjutnya, Fokus pada Satu Masalah Prioritas yang disepakati bersama untuk dicarikan solusi segera. Terakhir, Komitmen Tindak Lanjut, dimana tindakan, penanggung jawab, dan timeline ditetapkan dengan jelas sebelum sesi dibubarkan. Huddle ini memastikan komunikasi lancar dan masalah ditangani sebelum membesar dan mengganggu ritme produksi ribuan unit.

Ringkasan Terakhir: Thousands Of Electric Cars Produced Annually By Highly Trained Workers

Jadi, ketika kita memandang angka produksi ribuan mobil listrik per tahun, yang kita lihat sebenarnya adalah monumen dari keahlian manusia yang terus beradaptasi. Revolusi elektrik di jalanan kita dimulai dari lantai pabrik yang diisi oleh para pekerja dengan kompetensi tinggi, yang tidak hanya menjalankan mesin tetapi juga menjinakkan kompleksitasnya. Masa depan mobilitas yang berkelanjutan dibangun di atas fondasi yang kokoh: pelatihan immersive, budaya kerja kolaboratif, dan simbiosis mutualisme antara kecerdasan buatan dan intuisi manusia.

Pada akhirnya, setiap unit yang keluar adalah bukti bahwa di era otomasi, peran manusia yang terlatih justru semakin krusial dan tak tergantikan.

Ringkasan FAQ

Apakah pekerjaan di lini produksi mobil listrik sepenuhnya otomatis dan tanpa membutuhkan keahlian manusia?

Tidak sama sekali. Justru sebaliknya, otomasi membutuhkan pengawasan, kalibrasi, dan intervensi dari tenaga ahli manusia. Keahlian seperti pemecahan masalah non-standar, penilaian kualitas secara visual dan taktil, serta perbaikan kompleks pada sistem kelistrikan tinggi masih sangat bergantung pada keterampilan pekerja terlatih.

Bagaimana perusahaan menjaga kesejahteraan mental pekerja di lingkungan kerja yang repetitif dan bertekanan tinggi?

Melalui berbagai strategi mitigasi seperti rotasi tugas berkala, penyediaan sesi konseling, penerapan jam istirahat yang terstruktur, dan pembentukan forum umpan balik. Perusahaan juga menerapkan program skill refreshment rutin untuk menjaga keterlibatan dan mengurangi kejenuhan.

Material langka seperti lithium sangat kritis. Apa yang terjadi jika rantai pasoknya terganggu?

Gangguan rantai pasok dapat menghentikan produksi. Untuk mengantisipasinya, perusahaan mengembangkan protokol mitigasi seperti diversifikasi supplier dari berbagai negara, membangun inventory buffer strategis, dan memiliki tim analis procurement yang sangat terlatih untuk memantau dan merespons krisis dengan cepat.

Seberapa cepat seorang pekerja baru bisa dilatih untuk menangani sistem bertegangan tinggi yang rumit?

Dengan metode pelatihan immersive berbasis Virtual Reality (VR) dan Augmented Reality (AR), kurikulum intensif selama enam bulan dapat mempercepat kompetensi secara signifikan. Simulasi realistik memungkinkan peserta berlatih tanpa risiko, dengan umpan balik instan, sebelum terjun ke lini produksi sesungguhnya.

Apa perbedaan budaya kerja di pabrik mobil listrik modern dibandingkan pabrik tradisional?

Budaya kerja bergeser dari hierarki kaku ke model tim lintas fungsi. Nilai seperti ‘ownership’, umpan balik berkelanjutan, dan pengambilan keputusan berbasis data ditanamkan. Sesi brainstorming harian melibatkan semua level, dari teknisi lapangan hingga insinyur, untuk menyelesaikan masalah dan meningkatkan efisiensi secara kolektif.