Cara Kerja Bore Gauge merupakan kunci dari akurasi dalam dunia metrologi industri, di mana pengukuran dimensi internal yang tepat sering kali menjadi penentu kualitas sebuah produk. Alat yang tampak sederhana ini menyimpan prinsip mekanis yang cerdik, mengubah pergerakan fisik yang sangat halus menjadi data numerik yang dapat diandalkan untuk inspeksi dan kontrol kualitas. Dalam bengkel mesin hingga lantai produksi massal, pemahaman mendalam tentang cara alat ini beroperasi bukan sekadar keterampilan teknis, melainkan fondasi untuk menjamin konsistensi dan keunggulan dalam manufaktur.

Secara fundamental, bore gauge berfungsi untuk mengukur diameter lubang atau silinder dengan presisi tinggi, mulai dari ukuran milimeter hingga beberapa inci. Prinsip kerjanya berpusat pada mekanisme transfer gerakan, di mana ujung sensor atau anvil yang bersentuhan dengan dinding lubang akan mentransmisikan pergeseran tersebut melalui sebuah batang atau mekanisme tuas ke sebuah indikator, baik berupa jarum pada dial, angka digital, atau bahkan sistem telescopic.

Interaksi yang harmonis antara komponen-komponen kecil inilah yang memungkinkan teknisi menangkap ukuran sebenarnya dengan deviasi yang sangat minim, jauh melampaui kemampuan alat ukur konvensional.

Pengantar dan Prinsip Dasar Bore Gauge

Bore gauge, atau dalam bahasa Indonesia sering disebut sebagai pengukur lubang, merupakan alat ukur dimensi yang dirancang khusus untuk mengukur diameter internal suatu benda kerja, seperti lubang silinder, bearing, atau sleeve. Fungsi utamanya adalah menentukan apakah diameter suatu lubang masih berada dalam batas toleransi yang telah ditentukan, suatu hal yang krusial dalam proses quality control dan perakitan.

Prinsip kerja alat ini pada dasarnya adalah mentransfer dimensi internal yang sulit diakses ke sebuah pembacaan yang mudah dilihat. Sebuah mekanisme di dalam alat akan mengonversi gerakan fisik dari contact point (anvil) yang menyentuh dinding lubang menjadi gerakan linier atau putaran, yang kemudian ditampilkan pada dial indicator atau layar digital. Perbedaan utama antara berbagai jenis bore gauge terletak pada cara mekanisme tersebut bekerja dan menampilkan hasilnya.

Perbandingan Prinsip Kerja Berbagai Tipe Bore Gauge

Pemahaman mengenai prinsip kerja setiap tipe bore gauge membantu dalam memilih alat yang tepat untuk aplikasi spesifik. Tabel berikut merangkum perbedaan mendasar di antara tipe-tipe yang umum digunakan.

| Tipe | Prinsip Kerja | Mekanisme Transfer | Sumber Daya |

|---|---|---|---|

| Mekanik (Telescopic) | Pemindahan fisik | Mata pengguna mengukur panjang batang yang terdorong keluar | – |

| Dial | Transmisi mekanis | Rack and pinion menggerakkan jarum pada dial indicator | – |

| Digital | Transmisi elektronik | Transduser mengubah gerakan linier menjadi sinyal digital | Baterai |

| Three-Point | Pusat mandiri | Tiga contact point yang tersusun 120° memastikan pengukuran di true diameter | Baterai (digital) atau mekanis (dial) |

Komponen Utama dan Bagian-Bagian Bore Gauge

Sebuah bore gauge dial, sebagai tipe yang paling umum, terdiri dari beberapa komponen utama yang bekerja secara sinergis. Setiap bagian memiliki peran spesifik yang menentukan keakuratan alat.

Bagian terpenting adalah body atau handle yang menjadi pegangan operator. Di bagian bawahnya, terdapat contact point atau anvil yang bersentuhan langsung dengan dinding lubang. Gerakan anvil ini diteruskan melalui sebuah batang penggerak (spindle) ke dalam mekanisme rack and pinion di dalam kepala bore gauge. Mekanisme inilah yang mengonversi gerakan linier anvil menjadi gerakan putaran pada jarum penunjuk (pointer) yang terletak pada dial face.

Dial face ini dilengkapi dengan skala utama dan skala kecil (revolution counter) untuk membaca penyimpangan.

Fungsi dan Interaksi Antar Komponen, Cara Kerja Bore Gauge

Interaksi antar komponen ini terjadi dalam sebuah urutan yang teratur saat pengukuran dilakukan.

- Anvil: Merupakan ujung yang bersentuhan dengan benda kerja. Gerakannya masuk dan keluar menelusuri kontur lubang.

- Spindle: Menghubungkan anvil ke mekanisme penggerak di dalam kepala, mentransfer gerakan linier.

- Mekanisme Rack and Pinion: Mengubah gerakan linier spindle menjadi gerakan rotasi.

- Pointer (Jarum): Diputar oleh mekanisme pinion, menunjuk ke angka pada dial yang menunjukkan besarnya deviasi.

- Dial Face: Menampilkan skala pengukuran, biasanya dalam satuan milimeter atau inci, dengan toleransi yang sangat kecil.

Jenis-Jenis Bore Gauge dan Karakteristiknya

Pemilihan bore gauge yang tepat sangat bergantung pada kebutuhan presisi, budget, dan lingkungan kerja. Setiap jenis memiliki filosofi desain dan teknologi yang berbeda, sehingga menawarkan kelebihan dan keterbatasan yang unik.

Bore gauge dial dikenal karena keandalannya dan tidak memerlukan baterai, cocok untuk bengkel yang memprioritaskan daya tahan. Versi digital menawarkan kemudahan pembacaan, fungsi zero pada posisi apa pun, dan kemampuan output data untuk dokumentasi. Bore gauge telescopic lebih sederhana dan ekonomis, ideal untuk pengukuran cepat yang tidak membutuhkan presisi sangat tinggi. Sementara itu, bore gauge tiga titik (three-point) dianggap paling akurat untuk menemukan true diameter sebuah lubang karena desainnya yang memusatkan diri secara otomatis.

Panduan Pemilihan Berdasarkan Karakteristik

Tabel ini memberikan gambaran menyeluruh untuk membandingkan setiap jenis berdasarkan parameter teknis utama.

Prinsip kerja bore gauge yang presisi, mengukur diameter silinder dengan mekanisme pengukur pergeseran, mengingatkan kita pada pentingnya presisi dalam bidang lain. Sama halnya dalam pengolahan kata, presisi visual teks dikendalikan oleh fungsi seperti Pengertian Grow Font dan Shrink Font pada Pengolah Kata , yang memungkinkan penyesuaian ukuran font secara bertahap. Kembali ke bore gauge, ketelitian dalam membaca hasil pengukurannya pun memerlukan fokus yang setara, memastikan setiap pengukuran berdampak pada kualitas akhir produk mesin.

| Jenis | Prinsip Ukur | Tingkat Presisi (Umum) | Aplikasi Khas |

|---|---|---|---|

| Dial Bore Gauge | Mekanis (Dial Indicator) | Bengkel otomotif, pengukuran silinder mesin | |

| Digital Bore Gauge | Elektronik (Transduser) | Quality control, metrology lab, manufaktur presisi | |

| Telescopic Bore Gauge | Fisik (Transfer) | Pengukuran kasar, lokasi lapangan, hobbyist | |

| Three-Point Bore Gauge | Mekanis/Elektronik | Pengukuran bearing, sleeve, lubang presisi tinggi |

Prosedur Kalibrasi dan Penyiapan Alat: Cara Kerja Bore Gauge

Kalibrasi adalah langkah paling kritis yang menentukan keabsahan seluruh proses pengukuran. Tanpa kalibrasi yang benar, pembacaan bore gauge tidak lebih dari sekadar angka acak. Proses ini men-setting alat ke titik nol referensi yang akurat.

Prinsip kerja bore gauge, alat ukur presisi untuk diameter dalam silinder, berlandaskan akurasi absolut. Dalam dunia teknik, presisi pengukuran sering dikaitkan dengan ketepatan konversi satuan, misalnya saat memahami Konversi 2 kg ke gram yang setara dengan 2000 gram. Demikian pula, pembacaan bore gauge yang tepat, baik melalui dial indicator atau sensor digital, menjadi kunci utama dalam menjamin kualitas dan spesifikasi teknis suatu komponen mesin.

Kalibrasi biasanya dilakukan menggunakan sebuah setting ring atau gauge block yang diketahui ukuran pastinya. Bore gauge dimasukkan ke dalam setting ring, lalu dengan teknik rocking yang halus, titik terendah pembacaan (yang menunjukkan true diameter) dicari. Setelah ditemukan, dial indicator atau display digital disetel ke angka nol. Untuk bore gauge digital, sering terdapat tombol “zero” atau “set” yang dapat ditekan pada posisi ini.

Poin Kritis dalam Proses Kalibrasi

Beberapa hal sering kali terlewatkan namun sangat memengaruhi akurasi kalibrasi.

Pastikan setting ring dan anvil bore gauge dalam kondisi bersih dan bebas dari debu atau minyak. Partikel sekecil apa pun yang terjebak di antara kedua permukaan ini akan menyebabkan kesalahan kalibrasi yang kemudian berdampak pada semua pengukuran berikutnya. Selalu lakukan kalibrasi pada suhu ruang stabil (20°C) untuk menghindari kesalahan akibat pemuaian termal.

Teknik dan Langkah Pengukuran yang Akurat

Setelah alat dikalibrasi dengan benar, langkah selanjutnya adalah melakukan pengukuran yang akurat pada benda kerja. Prosedur yang sistematis dan teknik yang tepat sangat penting untuk mendapatkan hasil yang dapat diandalkan dan repeatable.

Kunci dari pengukuran yang akurat terletak pada kemampuan menemukan true diameter lubang, yang dilakukan dengan teknik “rocking” atau mengayunkan bore gauge secara perlahan. Teknik ini memastikan bahwa anvil berada pada titik tertinggi di dalam lubang, yang sesuai dengan diameter terkecil yang dapat diukur oleh alat. Pembacaan pada dial indicator kemudian diinterpretasikan sebagai deviasi dari ukuran master yang digunakan saat kalibrasi.

Prosedur Pengukuran Sistematis

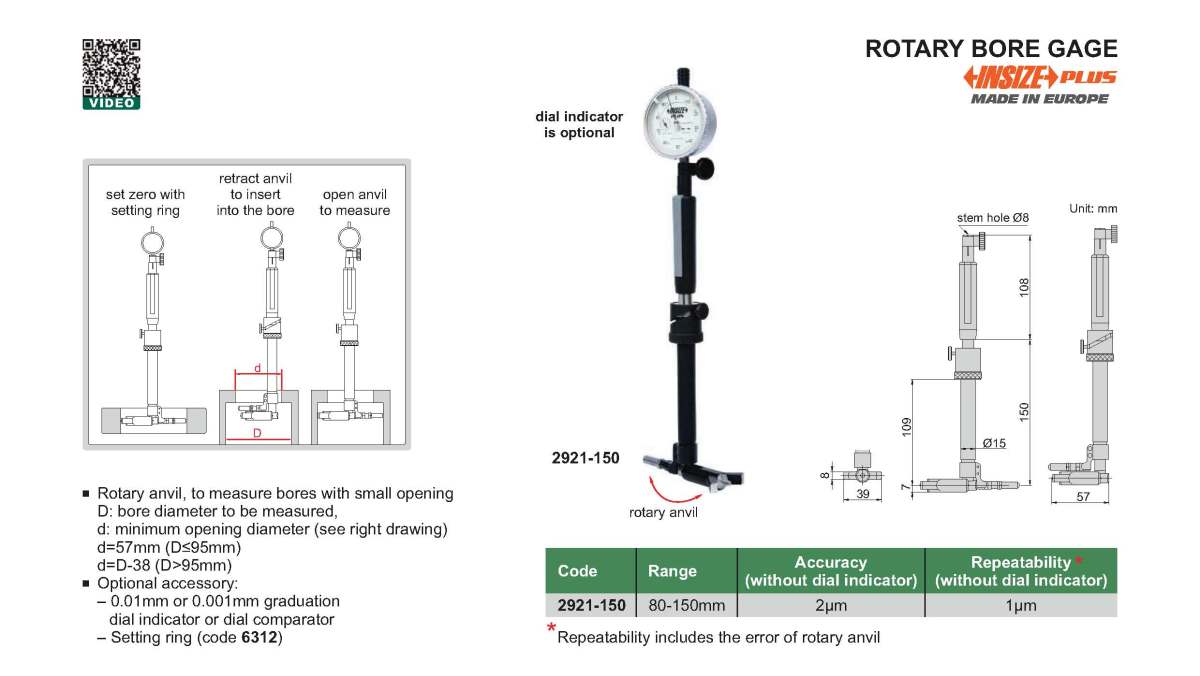

Source: insize.com

Ikuti langkah-langkah berurutan ini untuk memastikan konsistensi dan keakuratan hasil.

- Pegang handle bore gauge dengan mantap dan masukkan kepala pengukur ke dalam lubang yang akan diukur.

- Miringkan alat sedikit ke depan dan ke belakang (rocking) sambil memperhatikan jarum pada dial.

- Perhatikan pergerakan jarum; saat diayunkan, jarum akan bergerak maju dan mundur. Titik balik (reversal point) dimana jarum berhenti bergerak dan berbalik arah menunjukkan true diameter.

- Pada saat tepat di reversal point itu, baca nilai yang ditunjukkan oleh jarum. Catat apakah penyimpangannya positif (+) atau negatif (-).

- Lakukan pengukuran di beberapa titik sepanjang lubang (atas, tengah, bawah) dan di beberapa orientasi (memanjang dan melintang) untuk memeriksa kerucutan dan ovalitas.

Interpretasi Pembacaan dan Analisis Hasil Ukur

Membaca dial indicator pada bore gauge memerlukan pemahaman bahwa angka yang terlihat bukanlah diameter aktual, melainkan selisih atau deviasi dari ukuran master. Diameter aktual dihitung dengan menambahkan atau mengurangi deviasi ini dari ukuran setting.

Prinsip kerja bore gauge dalam mengukur diameter silinder secara presisi ternyata memiliki analogi menarik dengan fenomena geologi. Sama seperti alat ini yang mendeteksi perubahan kecil pada dinding logam, proses pembentukan gua juga dimulai dari erosi partikel demi partikel oleh air dan zat kimia, sebuah mekanisme yang dijelaskan secara detail dalam artikel Proses Terbentuknya Gua. Kembali ke dunia teknik, ketelitian pengukuran bore gauge inilah yang menjadi kunci utama dalam memastikan keakuratan dimensi suatu komponen mesin.

Sebagai contoh, jika bore gauge dikalibrasi menggunakan setting ring berukuran 80.00 mm dan selama pengukuran jarum menunjukkan deviasi +0.02 mm, maka diameter aktual lubang tersebut adalah 80.00 mm + 0.02 mm = 80.02 mm. Sebaliknya, jika deviasi menunjukkan -0.01 mm, maka diameter aktualnya adalah 80.00 mm – 0.01 mm = 79.99 mm. Pada bore gauge digital, proses ini sering otomatis, dan layar langsung menampilkan diameter aktual.

Studi Kasus Interpretasi Pembacaan

Seorang mekanik mengkalibrasi bore gauge-nya pada setting ring 100.00 mm. Saat mengukur silinder mesin, ia mengamati bahwa pada reversal point, jarum besar menunjuk ke angka 5 dan jarum kecil di revolution counter menunjukkan bahwa jarum besar telah menyelesaikan 1 putaran penuh ke arah positif. Jika skala utama terbagi menjadi 100 divisi (setiap divisi = 0.01 mm) dan satu putaran penuh jarum besar sama dengan 1 mm, maka pembacaannya adalah: 1 mm (dari revolution counter) + 0.05 mm (dari jarum besar) = +1.05 mm. Diameter silinder aktual adalah 100.00 mm + 1.05 mm = 101.05 mm.

Aplikasi Praktis dalam Berbagai Industri

Bore gauge adalah tulang punggung quality control di berbagai sektor industri yang memerlukan presisi tinggi. Aplikasinya menjangkau dari bengkel tradisional hingga laboratorium metrologi mutakhir, menandakan versatile-nya alat ini.

Dalam industri otomotif, bore gauge digunakan untuk mengukur keausan silinder mesin sebelum melakukan oversize atau boring. Di industri manufaktur presisi, alat ini memastikan diameter bearing, housing, dan sleeve sesuai dengan drawing teknik sebelum perakitan. Pada perawatan mesin industri besar, pengukuran berkala dengan bore gauge membantu memprediksi keausan dan menjadwalkan perbaikan yang preventif, menghindari downtime yang mahal.

Rekomendasi Alat untuk Aplikasi Spesifik

Pemilihan bore gauge dapat dioptimalkan dengan mempertimbangkan aplikasi, parameter, dan toleransi yang umum berlaku.

| Aplikasi | Jenis yang Direkomendasikan | Parameter Kunci | Toleransi Umum |

|---|---|---|---|

| Pengukuran Silinder Mesin Mobil | Dial Bore Gauge | Keausan, Ovalitas, Taper | |

| Quality Control Bearing | Three-Point Digital Bore Gauge | Diameter Dalam, Kebulatan | |

| Pengecekan Lubang Hidraulik | Digital Bore Gauge | Diameter, Finish Surface | |

| Pengukuran Cepat di Lapangan | Telescopic Bore Gauge | Perkiraan Ukuran |

Perawatan, Penyimpanan, dan Tips Meningkatkan Umur Pakai

Sebagai alat ukur presisi, bore gauge memerlukan perawatan yang hati-hati untuk mempertahankan akurasinya dalam jangka panjang. Perawatan yang baik tidak hanya melindungi investasi tetapi juga memastikan keandalan data pengukuran.

Perawatan rutin meliputi pembersihan setelah digunakan, kalibrasi berkala, dan penyimpanan yang benar. Penyebab umum kerusakan sering kali adalah benturan, paparan terhadap debu abrasif, korosi akibat keringat atau coolant, dan penyimpanan yang sembarangan yang menyebabkan tekanan pada komponen internal yang sensitif.

Panduan Perawatan dan Penyimpanan

Implementasikan prosedur berikut untuk memaksimalkan usia pakai dan kinerja bore gauge.

- Selalu bersihkan anvil dan seluruh body alat dengan kain lembut dan bebas serat setelah setiap penggunaan untuk menghilangkan kotoran, minyak, atau coolant.

- Simpan bore gauge dalam kotaknya yang original. Pastikan pengunci (jika ada) dalam keadaan terkunci untuk mencegah komponen bergerak selama penyimpanan.

- Hindari menyimpan alat di tempat dengan fluktuasi suhu dan kelembaban yang ekstrem, serta jauh dari sumber getaran.

- Lakukan kalibrasi ulang secara berkala oleh pihak yang berkompeten, terutama jika alat digunakan secara intensif atau mengalami guncangan.

- Hindari memaksa anvil untuk bergerak melebihi batas jangkauannya, karena dapat merusak mekanisme rack and pinion yang halus.

Akhir Kata

Dari pembahasan yang mendalam, dapat disimpulkan bahwa menguasai Cara Kerja Bore Gauge melampaui sekadar memahami prosedur pengukuran. Ini adalah tentang menghargai presisi, menginternalisasi proses kalibrasi yang teliti, dan menginterpretasikan setiap gerakan jarum atau digit angka sebagai cerita tentang toleransi dan kualitas sebuah komponen. Dalam konteks industri yang semakin kompetitif, keahlian ini menjadi nilai tambah yang signifikan, menjembatani antara desain di atas kertas dan realitas produk yang sempurna.

Dengan perawatan yang tepat dan penerapan teknik yang akurat, bore gauge akan tetap menjadi mitra yang setia dalam menjawab tantangan pengukuran yang paling rumit sekalipun.

Panduan Tanya Jawab

Apakah bore gauge bisa digunakan untuk mengukur lubang yang tidak bulat sempurna (oval)?

Ya, bisa. Dengan teknik “rocking” atau mengayunkan alat secara hati-hati untuk menemukan titik diameter terbesar, bore gauge dapat mendeteksi kebundaran atau keovalan suatu lubang. Pembacaan maksimum yang konsisten pada beberapa sumbu yang berbeda akan mengindikasikan bentuk lubang.

Bagaimana jika tidak ada setting ring atau master kalibrasi dengan ukuran yang tepat?

Alternatifnya adalah menggunakan gauge block (blok ukur) yang disusun dan dijepit dengan rapat menggunakan clamp khusus untuk mensimulasikan diameter master. Namun, metode ini memerlukan keahlian lebih dan akurasinya mungkin sedikit di bawah penggunaan setting ring yang dikhususkan.

Mana yang lebih disarankan untuk pemula, bore gauge dial atau digital?

Bore gauge dial sering direkomendasikan untuk pemula karena memberikan umpan balik visual yang langsung dari gerakan jarum, membantu memahami prinsip “feel” atau sentuhan saat pengukuran. Bore gauge digital lebih praktis untuk pembacaan cepat dan menghindari kesalahan paralaks, tetapi mungkin menyembunyikan detail proses mekanis yang terjadi.

Seberapa sering bore gauge perlu dikalibrasi ulang secara resmi?

Frekuensi kalibrasi resmi bergantung pada intensitas penggunaan dan standar kualitas perusahaan. Sebagai pedoman umum, kalibrasi eksternal di laboratorium terakreditasi disarankan setiap 6 hingga 12 bulan sekali. Namun, kalibrasi harian atau mingguan menggunakan setting ring harus dilakukan oleh pengguna sebelum memulai pekerjaan kritis.