Komponen pertama yang disolder seringkali menjadi penentu ritme dan keberhasilan seluruh proyek perakitan elektronik. Langkah ini bukan sekadar urutan teknis belaka, melainkan momen pembuktian di mana teori bertemu praktik, kesabaran diuji, dan fondasi sebuah rangkaian hidup diletakkan. Pemilihan komponen awal yang tepat, biasanya yang sederhana seperti resistor, mampu membangun kepercayaan diri dan memberikan pemahaman mendasar tentang karakteristik material sebelum menghadapi komponen yang lebih kompleks.

Proses penyolderan sendiri merupakan seni menyatukan logam dengan panas dan timah, menciptakan sambungan listrik sekaligus mekanik yang andal. Sebelum besi solder disentuhkan, diperlukan pemahaman tentang prinsip keselamatan, pengenalan alat, serta identifikasi komponen melalui kode warna atau label. Persiapan yang matang, mulai dari pemeriksaan papan PCB hingga penjajaran kaki komponen, akan meminimalisir kesalahan dan memastikan komponen pertama yang terpasang menjadi awal yang kokoh untuk langkah-langkah selanjutnya.

Pengantar dan Dasar-Dasar Penyolderan Komponen Pertama

Komponen pertama yang akan disolder bukan sekadar langkah pembuka, melainkan fondasi yang menentukan ritme dan kepercayaan diri untuk seluruh proses perakitan selanjutnya. Kesuksesan menyolder komponen pertama seringkali menjadi penentu psikologis; keberhasilannya membangun momentum positif, sementara kegagalan dapat menimbulkan keraguan dan kesalahan beruntun. Oleh karena itu, pemilihan komponen yang tepat untuk langkah perdana ini adalah keputusan strategis yang mempengaruhi hasil akhir secara keseluruhan.

Prinsip dasar penyolderan yang aman dan efektif berpusat pada tiga pilar utama: panas, waktu, dan material. Panas dari solder iron harus cukup untuk melelehkan timah solder dan menghangatkan pad PCB serta kaki komponen secara merata, namun tidak berlebihan hingga merusak komponen atau melonggarkan lapisan tembaga pada papan. Waktu kontak ujung solder dengan sambungan idealnya antara 1 hingga 3 detik, cukup untuk membentuk ikatan metalurgi yang baik tanpa menyebabkan panas merambat ke badan komponen.

Pemilihan material, seperti jenis flux dalam timah solder dan diameter kawat solder yang sesuai, juga turut mempengaruhi kemudahan kerja dan kualitas hasil akhir.

Perbandingan Kemudahan Penyolderan Komponen untuk Pemula

Bagi seorang pemula, tidak semua komponen elektronik memiliki tingkat kesulitan penyolderan yang sama. Memahami karakteristik ini membantu dalam memilih kandidat ideal untuk komponen pertama. Tabel berikut membandingkan beberapa jenis komponen umum berdasarkan parameter yang relevan bagi seorang yang baru memulai.

| Jenis Komponen | Karakteristik Fisik | Tingkat Kesulitan | Alasan untuk Pemula |

|---|---|---|---|

| Resistor Axial | Badan silinder dengan kaki kawat lurus di kedua ujungnya. | Sangat Mudah | Kaki besar, mudah dibentuk, toleran terhadap panas, dan penempatannya tidak memiliki polaritas. |

| Kapasitor Keramik Radial | Badan bulat pipih dengan dua kaki sejajar. | Mudah | Kaki cukup kokoh, namun perlu perhatian pada polaritas (jika ada) dan jarak penyisipan ke papan. |

| Dioda | Badan silinder kecil dengan garis penanda katoda. | Mudah hingga Sedang | Ukuran kecil membutuhkan ketelitian, tetapi prinsip penyolderannya sederhana. Perhatian ekstra pada polaritas sangat krusial. |

| IC Socket (DIP) | Badan persegi panjang dengan dua baris kaki paralel. | Sedang | Memerlukan penjajaran yang sempurna pada semua lubang. Risiko solder bridge tinggi, tetapi socket sendiri relatif tahan panas. |

| Transistor TO-92 | Badan plastik kecil dengan tiga kaki berbentuk sebaris. | Sedang | Kaki mudah bengkok dan susunan kaki (pinout) harus diperhatikan dengan teliti. Sensitif terhadap panas berlebihan. |

| IC Terpadu (tanpa socket) | Badan persegi dengan kaki sangat rapat (SMD atau DIP). | Sulit | Tidak disarankan untuk pertama kali. Memerlukan teknik khusus seperti drag soldering untuk SMD atau ketelitian ekstrem untuk menghindari bridge pada DIP. |

Persiapan dan Identifikasi Komponen

Sebelum solder iron dinyalakan, tahap persiapan yang matang menentukan lebih dari 50% keberhasilan penyolderan. Tahap ini melibatkan identifikasi komponen secara akurat dan penyiapan lingkungan kerja beserta peralatannya. Kesalahan identifikasi, seperti terbalik memasang dioda atau salah nilai resistor, akan terbawa hingga pengujian akhir dan berpotensi merusak rangkaian.

Identifikasi Karakteristik Fisik Komponen

Komponen elektronik memiliki bahasa fisiknya sendiri. Resistor menggunakan kode warna berupa cincin yang mengelilingi badannya, dimana setiap warna mewakili angka dan pengali tertentu. Kapasitor elektrolitik biasanya memiliki badan silinder dengan tanda strip negatif atau kaki yang lebih pendek untuk menunjukkan polaritas. Dioda memiliki garis melingkar atau tanda di salah satu ujungnya sebagai penanda katoda. Integrated Circuit (IC) menggunakan titik lekukan atau dot di dekat pin nomor 1.

Membaca datasheet komponen adalah langkah paling definitif untuk memastikan identifikasi, terutama untuk komponen seperti transistor dan regulator tegangan yang memiliki beragam tipe kemasan.

Alat dan Bahan yang Diperlukan

Untuk menyolder komponen pertama dengan presisi dan aman, pastikan seluruh perangkat berikut telah tersedia di meja kerja. Kelengkapan ini meminimalkan gangguan selama proses yang membutuhkan konsentrasi.

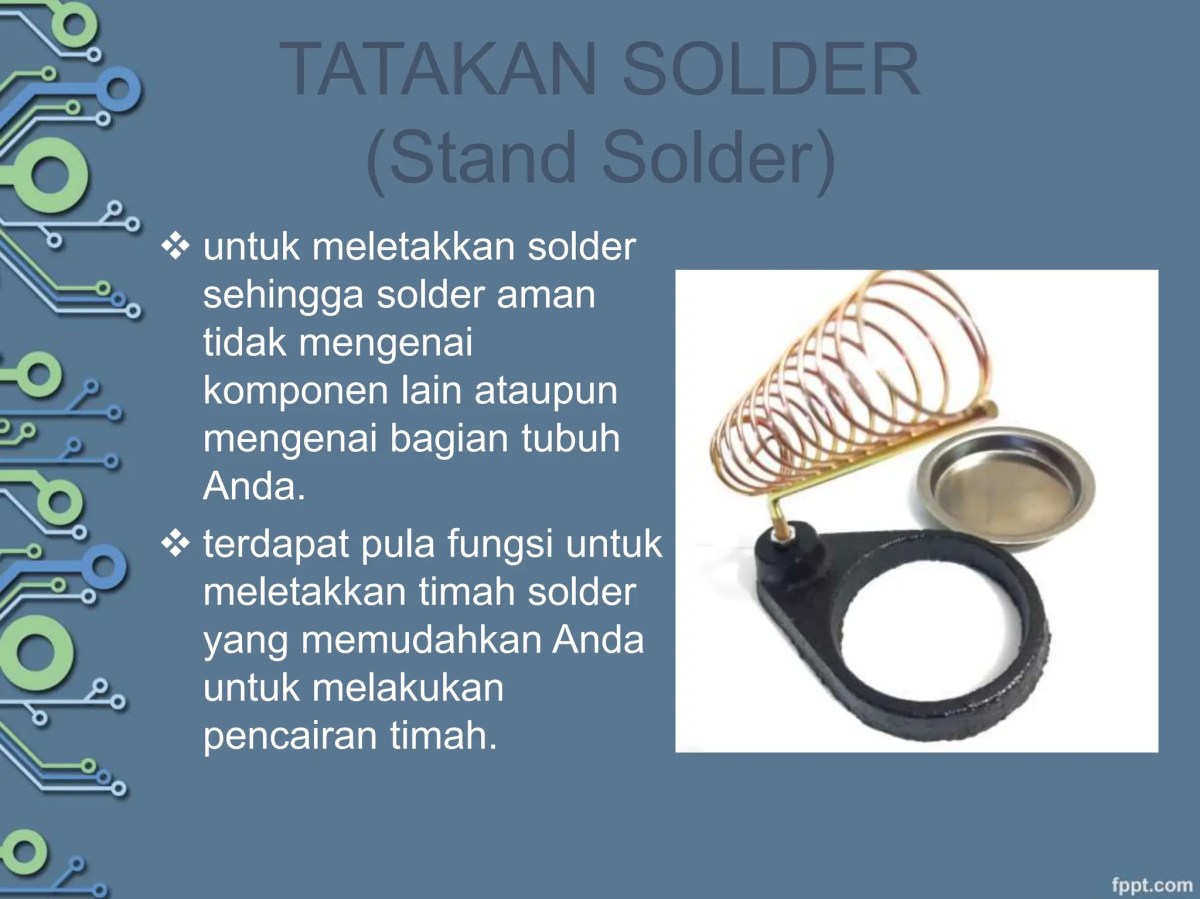

- Solder iron dengan daya antara 25-40 Watt, dilengkapi dudukan dan spons basah.

- Kawat timah solder alloy timah-timbal (Sn/Pb) 60/40 atau timah bebas timah (SAC), diameter 0.8mm, dengan flux inti.

- Pencapit komponen (tweezers) atau tang kecil untuk memegang dan membentuk kaki komponen.

- Pemotong kaki komponen (diagonal cutter) untuk memotong kelebihan kaki setelah penyolderan.

- Papan PCB yang sudah memiliki layout sesuai desain rangkaian.

- Komponen yang telah teridentifikasi dengan benar, dalam hal ini misalnya sebuah resistor 1k ohm.

- Alat bantu seperti magnifier lampu atau kaca pembesar jika diperlukan.

- Pembersih flux seperti isopropil alkohol (IPA) 90%+ dan kuas kecil untuk tahap akhir.

Pemeriksaan Papan PCB dan Kaki Komponen

Langkah final sebelum pemanasan adalah inspeksi fisik. Periksa papan PCB untuk memastikan tidak ada cacat seperti jalur yang terputus atau hubung singkat antar track. Pastikan lubang untuk komponen bersih dari obstruksi. Untuk komponen berkaki, seperti resistor, luruskan dan rapikan kakinya menggunakan tang agar dapat masuk dengan mulus ke dalam lubang PCB. Sesuaikan jarak antara kedua kaki agar sesuai dengan jarak antar lubang pada papan.

Komponen harus dapat duduk dengan stabil di posisinya tanpa perlu dipegang, atau dengan sedikit bantuan dari penjepit helping hand.

Teknik dan Prosedur Penyolderan Langsung

Dengan persiapan yang komprehensif, proses penyolderan dapat dilakukan dengan metode yang terstruktur. Pendekatan sistematis mengurangi variabel kesalahan dan menghasilkan sambungan yang konsisten. Teknik dasar yang dikuasai pada komponen sederhana akan menjadi keterampilan fondasional untuk komponen yang lebih kompleks.

Prosedur Penyolderan Komponen Axial

Menyolder resistor axial adalah prototipe dari sebagian besar penyolderan through-hole. Masukkan kaki resistor ke dalam lubang yang sesuai pada PCB, lalu miringkan badan resistor agar menempel pada papan. Balikkan PCB sehingga sisi tembaga (solder side) menghadap ke atas. Nyalakan solder iron dan tunggu hingga mencapai suhu kerja. Tempelkan ujung solder iron yang telah dibersihkan ke area pertemuan antara kaki komponen dan ring (pad) tembaga secara bersamaan, membentuk titik kontak tiga arah: ujung solder, kaki, dan pad.

Tahan selama 1-2 detik untuk memanaskan area tersebut, lalu sentuhkan kawat timah solder ke titik pertemuan tersebut, bukan ke ujung solder. Timah akan meleleh dan mengalir menyelubungi kaki serta menutupi pad. Setelah timah mengalir dengan cukup, tarik kawat solder terlebih dahulu, lalu ikuti dengan menarik solder iron. Biarkan sambungan mendingin secara alami tanpa ditiup atau digerakkan. Hasilnya harus berbentuk seperti gunung kecil yang mengerucut dan berkilau, bukan seperti bola atau bertekstur kusam.

Teknik untuk Komponen Multi-Pin

Komponen seperti IC socket DIP 14 atau 16 pin memerlukan strategi berbeda karena jumlah kakinya banyak dan berdekatan. Kunci utamanya adalah penjajaran sempurna sebelum solder diaplikasikan. Pasang socket pada posisinya, pastikan semua kaki masuk ke lubangnya. Solder hanya satu kaki di sudut yang berseberangan untuk mengunci posisinya secara temporer. Periksa kembali keselarasan socket terhadap papan dan lubang lainnya.

Jika sudah pas, lanjutkan menyolder kaki di sudut berlawanan. Setelah socket benar-benar rata dan terkunci, solder sisa kaki satu per satu. Untuk kaki yang berdekatan, hindari memberikan terlalu banyak timah agar tidak terbentuk solder bridge (hubungan singkat antar kaki). Jika terjadi, dapat dibersihkan menggunakan solder wick atau flux penambah.

Kesalahan Umum dan Antisipasinya

Beberapa kesalahan klasik sering muncul saat pertama kali menyolder. Cold joint terjadi ketika panas tidak cukup, menghasilkan sambungan yang berbentuk kasar, kusam, dan tidak melekat dengan baik. Solusinya adalah memastikan pemanasan yang cukup pada pad dan kaki sebelum memberi timah. Solder bridge terjadi ketika timah yang berlebihan menghubungkan dua pad atau kaki yang seharusnya terpisah. Ini diatasi dengan menggunakan jumlah timah yang tepat dan memanfaatkan sifat tarik-menarik flux.

Komponen yang terlalu panas, ditandai dengan perubahan warna, bau terbakar, atau kerusakan fisik, dapat dicegah dengan mengatur waktu kontak solder iron dan menggunakan heatsink pada kaki komponen sensitif. Memotong kaki komponen sebelum menyolder dapat menyulitkan proses karena komponen tidak lagi terpasang dengan stabil di papan.

Penanganan Khusus dan Pertimbangan Material

Tidak semua komponen diperlakukan sama. Beberapa jenis memerlukan penanganan ekstra hati-hati karena sensitivitasnya terhadap panas listrostatik atau karakteristik materialnya. Mengabaikan pertimbangan ini dapat menyebabkan komponen rusak secara instan atau mengalami penurunan kinerja drastis meskipun terlihat terpasang dengan baik.

Setelah komponen pertama yang disolder terpasang dengan presisi, penting untuk memastikan dokumentasi proyek tertata rapi. Mirip seperti ketika kita perlu mengatur tampilan dokumen teknis, memahami Cara tampilkan format full di Microsoft Word 2007 menjadi krusial untuk meninjau setiap detail layout secara menyeluruh. Kembali ke pekerjaan soldering, kejelasan visual ini sejalan dengan ketelitian dalam memeriksa kaki komponen dan kualitas sambungan yang baru dibuat.

Penyolderan Komponen Sensitif Panas

Komponen seperti LED, MOSFET, dan beberapa sensor IC sangat rentan terhadap kerusakan akibat panas berlebih. Panas yang merambat melalui kaki dapat merusak struktur semikonduktor di dalamnya. Untuk komponen through-hole, penggunaan heatsink alias penjepit panas pada kaki antara badan komponen dan titik solder sangat dianjurkan. Alat sederhana seperti tang penjepit atau klip logam dapat berfungsi sebagai heatsink dengan menghambat rambatan panas.

Selain itu, pengaturan suhu solder iron yang tepat dan kecepatan kerja menjadi kunci.

Komponen pertama yang disolder dalam suatu proyek elektronik seringkali menjadi fondasi krusial, mirip dengan peran Panitia Persiapan Kemerdekaan Indonesia (PPKI) yang PPKI Resmi Dibentuk 7 Agustus 1945 untuk Mengembangkan Tugas vital dalam transisi menuju kedaulatan. Seperti halnya PPKI yang memastikan kelancaran proses kemerdekaan, komponen awal yang terpasang dengan tepat menentukan keberhasilan seluruh rangkaian sirkuit, menjamin fungsionalitas akhir dari perangkat yang dibangun.

Tips dari praktisi: “Untuk MOSFET atau transistor kecil, saya selalu solder socket-nya dulu, baru kemudian memasukkan komponennya ke socket. Itu cara paling aman. Kalau harus langsung, gunakan tang bergigi untuk menjepit kaki sedekat mungkin dengan badan komponen saat menyolder. Jangan lupa gunakan gelang antistatik jika tersedia, terutama di udara kering.”

Pembersihan Flux dan Sisa Solder

Setelah komponen pertama terpasang dengan aman, residu flux yang aktif secara kimia seringkali tertinggal di sekitar sambungan. Flux ini bersifat korosif dalam jangka panjang dan dapat menghantarkan listrik dalam kondisi lembab, berpotensi menyebabkan kebocoran arus atau korosi pada jalur tembaga. Pembersihan dilakukan menggunakan pelarut seperti isopropil alkohol (IPA) dengan kadar minimal 90%. Oleskan IPA menggunakan kuas sikat halus atau cotton bud secara lembut di area sambungan yang terkena flux.

Untuk sisa-sisa solder yang tidak diinginkan seperti solder bridge kecil, alat seperti solder wick (braid) atau solder sucker sangat efektif. Solder wick diaplikasikan dengan menekannya menggunakan ujung solder iron yang panas, sehingga timah cair terserap ke dalam serat wick.

Ilustrasi Sambungan Solder yang Ideal

Sambungan solder yang ideal pada komponen through-hole memiliki bentuk yang konsisten dan dapat dideskripsikan secara visual. Bayangkan sebuah pad tembaga berbentuk lingkaran di sekitar lubang pada PCB. Kaki komponen yang telah terpotong rapi menonjol sekitar 1-2 mm di atas pad. Timah solder menyelubungi seluruh bagian kaki yang berada di dalam lubang dan di atas pad, membentuk suatu fillet atau lereng yang mulus menyerupai gunung berapi kecil yang memancar dari kaki ke tepi pad.

Profil ini berbentuk cekung dan halus, bukan cembung seperti bola. Permukaannya berkilau seperti logam cair yang membekas, bukan kusam atau berkerut. Penyebaran timah harus merata di seluruh keliling kaki dan menutupi seluruh area pad tanpa meluber ke jalur atau pad lain di sekitarnya. Inilah tanda bahwa panas, waktu, dan material telah mencapai keseimbangan yang tepat.

Verifikasi dan Pengujian Pasca Penyolderan

Penyolderan yang tampak baik secara visual belum tentu baik secara elektrik. Oleh karena itu, tahap verifikasi adalah prosedur wajib yang memastikan bahwa komponen pertama tidak hanya terpasang, tetapi juga berfungsi sebagai bagian dari rangkaian yang akan datang. Tahap ini mengonfirmasi kualitas kerja dan memberikan kesempatan untuk koreksi dini sebelum komponen lain ditambahkan.

Prosedur Inspeksi Visual, Komponen pertama yang disolder

Inspeksi visual dilakukan di bawah pencahayaan yang baik, dibantu dengan kaca pembesar jika diperlukan. Periksa setiap sambungan dari komponen pertama. Cari ciri-ciri sambungan yang baik: permukaan halus dan berkilau, bentuk fillet yang cekung dan merata. Waspadai tanda-tanda kegagalan seperti permukaan yang kusam dan berbutir (cold joint), retakan pada timah, sambungan yang tidak menutupi pad dengan sempurna, atau adanya benang timah halus (solder splash) di sekitar area kerja.

Pastikan juga tidak ada solder bridge yang menghubungkan dua pad yang berdekatan. Posisi komponen harus tegak lurus atau sesuai dengan desain, dan tidak ada kaki yang terpotong terlalu pendek atau terlalu panjang.

Pengujian Kontinuitas dengan Multimeter

Pengujian kontinuitas memberikan verifikasi elektrik bahwa sambungan telah terbentuk dengan benar. Atur multimeter pada mode continuity atau resistance rendah (biasanya disimbolkan dengan ikon buzzer). Sentuhkan kedua probe multimeter ke dua titik yang seharusnya terhubung oleh sambungan solder tersebut, misalnya dari kaki komponen yang muncul di sisi komponen ke pad atau jalur tembaga di sekitarnya di sisi solder. Jika sambungan baik, multimeter akan berbunyi “bip” (menunjukkan kontinuitas) atau menunjukkan nilai resistansi yang sangat mendekati nol ohm.

Lakukan juga pengujian untuk memastikan tidak ada hubung singkat yang tidak diinginkan dengan menyentuhkan probe ke dua pad atau jalur yang berdekatan; dalam kondisi ini, multimeter tidak boleh berbunyi.

Proses penyolderan komponen pertama pada sebuah papan sirkuit bukan sekadar pekerjaan teknis, melainkan fondasi yang menentukan integritas seluruh sistem. Prinsip ketelitian dan keberlanjutan ini paralel dengan upaya Menjaga Kelestarian Daerah Aliran Sungai (DAS) , di mana tindakan awal yang tepat di hulu menentukan kesehatan ekosistem secara keseluruhan. Demikian pula, presisi pada titik solder pertama menjadi kunci bagi stabilitas dan fungsi jangka panjang perangkat elektronik yang kita bangun.

Langkah-Langkah Perbaikan Sambungan

Source: slidesharecdn.com

Jika inspeksi menemukan ketidaksesuaian, perbaikan dapat dilakukan sebelum merakit lebih lanjut. Untuk cold joint, aplikasikan kembali panas dari solder iron ke sambungan tersebut, biarkan timah lama meleleh sepenuhnya, lalu tambahkan sedikit timah baru jika diperlukan, dan biarkan mendingin dengan baik. Untuk solder bridge, gunakan solder wick: letakkan di atas bridge, tekan dengan ujung solder iron yang panas, dan timah berlebih akan terserap.

Untuk komponen yang terpasang miring atau salah posisi, panaskan semua sambungan kakinya secara bergantian hingga timah meleleh semua, lalu luruskan komponen dengan tang saat timah masih cair. Setelah perbaikan, ulangi proses inspeksi visual dan pengujian kontinuitas hingga hasilnya memuaskan.

Kesimpulan Akhir

Dengan demikian, menyolder komponen pertama jauh melampaui tindakan teknis sederhana. Ia adalah ritual inisiasi yang mengajarkan ketelitian, kesabaran, dan penghormatan terhadap detail. Keberhasilan pada tahap ini menciptakan momentum positif, membuka jalan untuk menyolder komponen-komponen berikutnya dengan presisi yang lebih tinggi. Setiap sambungan yang rapi dan kuat bukan hanya menghubungkan titik pada papan, tetapi juga menjembatani konsep abstrak dengan fungsi nyata, mengubah sekumpulan komponen menjadi suatu perangkat yang siap bekerja.

Pengalaman ini menjadi fondasi tak ternilai bagi siapa pun yang ingin mendalami dunia elektronik praktis.

Kumpulan Pertanyaan Umum: Komponen Pertama Yang Disolder

Apakah jenis solder yang paling direkomendasikan untuk pemula?

Solder timah-timbal (60/40) dengan inti flux adalah pilihan klasik yang mudah digunakan karena meleleh dan membeku dengan baik. Alternatif bebas timah memerlukan suhu lebih tinggi dan lebih sulit bagi pemula.

Berapa suhu ideal besi solder untuk komponen pertama seperti resistor?

Suhu antara 350°C hingga 380°C umumnya ideal. Suhu terlalu rendah menyebabkan cold joint, sementara suhu terlalu tinggi berisiko merusak komponen dan papan PCB.

Bagaimana jika kaki komponen terlalu panjang setelah disolder?

Kaki yang sudah disolder dan didinginkan dapat dipotong rapi dengan pemotong kaki komponen (diagonal cutter), sisakan sedikit bagian di atas timah untuk menghindari kerusakan sambungan.

Apakah flux tambahan diperlukan meski solder sudah berinti flux?

Untuk pemula dan penyolderan umum, solder berinti flux biasanya cukup. Flux tambahan dalam bentuk pasta atau cair dapat sangat membantu pada permukaan yang sulit atau kotor.

Bisakah kesalahan solder diperbaiki?

Ya, dengan menggunakan alat desoldering seperti timah penghisap (solder sucker) atau jalinan tembaga (desoldering wick) untuk membersihkan timah lama, lalu menyolder ulang dengan benar.