Electric Cars Produced Annually by Highly Trained Workers bukan sekadar angka statistik belaka, melainkan sebuah narasi besar tentang transformasi industri otomotif global. Di balik lonjakan produksi yang fantastis, tersimpan cerita tentang revolusi keterampilan, di mana tangan-tengah terampil dan pikiran-pikiran cerdas bersinergi dengan robot presisi untuk menciptakan kendaraan masa depan. Geliat pabrik-pabrik modern kini tak lagi didominasi oleh bunyi mesin pembakaran, melainkan oleh kesunyian listrik yang efisien, menandai babak baru mobilitas yang lebih bersih dan cerdas.

Peningkatan kapasitas produksi ini didorong oleh permintaan pasar yang melesat, regulasi pemerintah yang mendukung, dan tentu saja, inovasi teknologi yang terus berkembang. Setiap unit mobil listrik yang keluar dari lini perakitan merupakan hasil dari proses manufaktur yang kompleks, mulai dari perakitan modul baterai bertegangan tinggi hingga integrasi sistem kelistrikan yang rumit, yang semuanya membutuhkan standar keahlian dan prosedur keselamatan yang sangat ketat.

Keberhasilan industri ini sangat bergantung pada kualitas sumber daya manusianya.

Tren dan Data Produksi Mobil Listrik Global

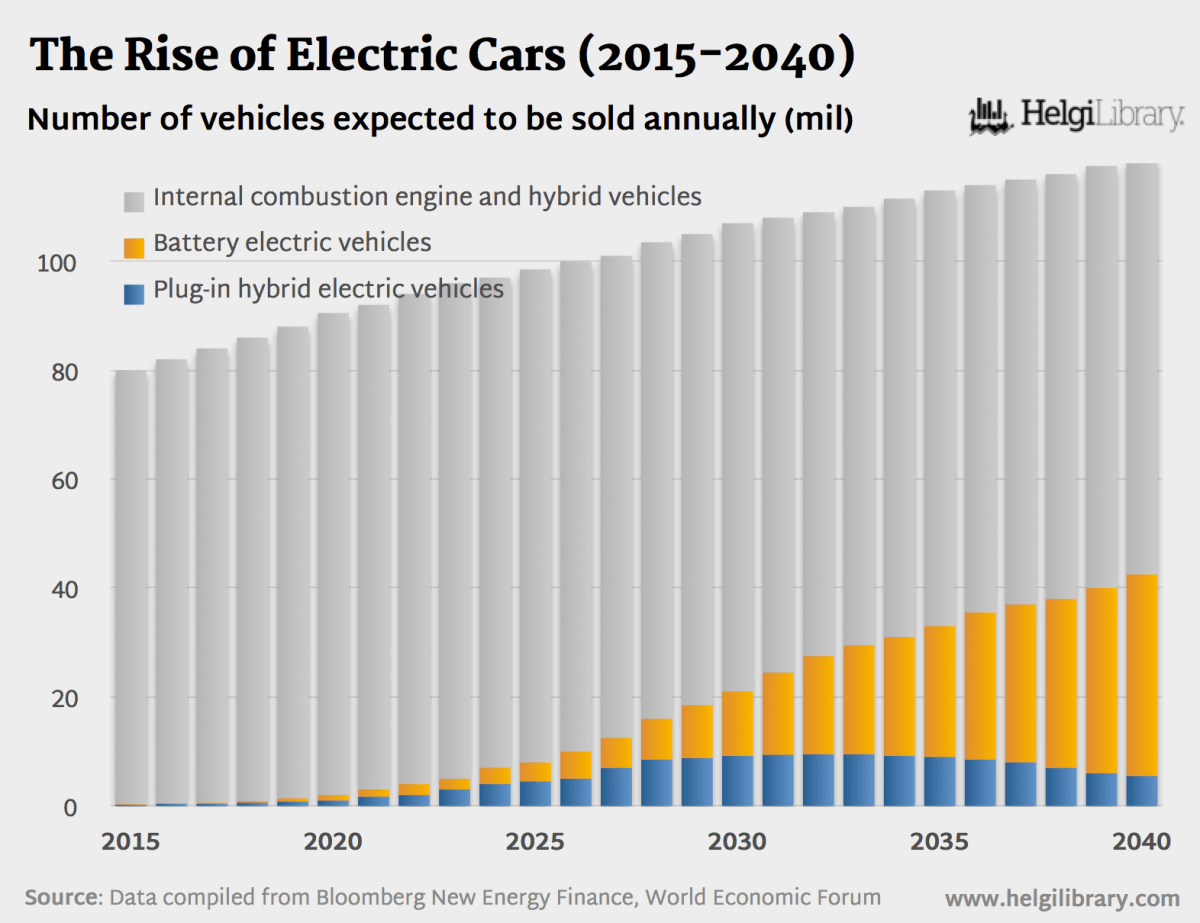

Dalam lima tahun terakhir, industri otomotif global mengalami transformasi yang sangat cepat, dengan mobil listrik sebagai poros utamanya. Lonjakan produksi bukan lagi sekadar tren, melainkan sebuah realitas yang mengubah peta persaingan. Dari angka yang masih terbilang moderat di akhir dekade 2010-an, produksi global kendaraan listrik baterai (BEV) dan plug-in hybrid (PHEV) telah melesat, menembus angka jutaan unit per tahun. Perubahan kebijakan pemerintah di berbagai negara, terutama di Tiongkok, Eropa, dan Amerika Utara, yang mendorong transisi energi, menjadi pendorong utama.

Produksi tahunan mobil listrik, yang dirakit oleh tenaga kerja terampil dengan presisi tinggi, tak hanya soal teknologi mutakhir. Untuk memahami pola produksi yang efisien, kita perlu menyelami konsep manajemen operasional seperti Penjelasan tentang Seghot. Pemahaman mendalam ini menjadi landasan bagi para pekerja terlatih untuk mengoptimalkan setiap lini perakitan, memastikan kualitas dan kuantitas kendaraan elektrik yang konsisten setiap tahunnya.

Selain itu, kesadaran konsumen akan keberlanjutan dan kemajuan teknologi yang menurunkan harga baterai telah membuka pasar yang lebih luas.

Peningkatan kapasitas produksi ini didorong oleh beberapa faktor kunci. Pertama, investasi besar-besaran dalam riset dan pengembangan baterai, yang menghasilkan peningkatan densitas energi dan penurunan biaya. Kedua, pembangunan gigafactory khusus baterai dan pabrik perakitan kendaraan listrik baru yang tersebar di berbagai benua. Ketiga, komitmen para produsen otomotif tradisional yang kini secara agresif beralih dari mesin pembakaran internal. Terakhir, ekosistem pendukung seperti jaringan pengisian daya yang berkembang pesat turut menciptakan permintaan yang lebih pasti.

Perbandingan Produksi Produsen Utama

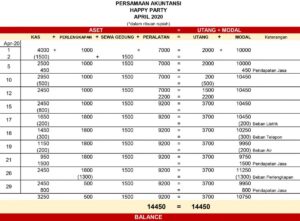

Source: helgilibrary.com

Pasar mobil listrik dunia saat ini didominasi oleh campuran pemain murni listrik dan raksasa otomotif tradisional yang bertransformasi. Data produksi tahunan mereka memberikan gambaran jelas tentang dinamika persaingan dan skala industri. Tabel berikut membandingkan perkiraan volume produksi kendaraan listrik dari lima produsen terbesar berdasarkan data industri terkini.

| Produsen | Asal Negara | Perkiraan Produksi Tahunan (Unit) | Catatan Penting |

|---|---|---|---|

| Tesla | Amerika Serikat | ~1.8 juta | Pemain murni listrik dengan beberapa gigafactory global. |

| BYD | Tiongkok | ~3 juta | Memimpin pasar domestik Tiongkok, juga produsen baterai utama. |

| Volkswagen Group | Jerman | ~900 ribu | Transformasi besar dari grup otomotif tradisional dengan platform MEB khusus. |

| General Motors | Amerika Serikat | ~700 ribu | Fokus pada platform Ultium dan target produksi massal di Amerika Utara. |

| Hyundai-Kia | Korea Selatan | ~850 ribu | Pertumbuhan cepat dengan model seperti Ioniq 5 dan EV6 yang kompetitif. |

Proyeksi Pertumbuhan Produksi

Memandang ke depan, proyeksi pertumbuhan produksi mobil listrik untuk dekade mendatang tetap sangat optimis, meski dengan beberapa tantangan. Lembaga analis seperti BloombergNEF dan International Energy Agency (IEA) memperkirakan pangsa kendaraan listrik akan mencapai 30-50% dari total penjualan mobil baru global pada tahun 2030. Ini berarti produksi tahunan dapat melampaui 30 juta unit. Pertumbuhan ini akan didorong oleh regulasi yang semakin ketat terhadap emisi, seperti aturan Euro 7 di Eropa dan insentif fiskal yang terus berlanjut di banyak negara.

Produksi tahunan mobil listrik, yang dihasilkan oleh tenaga kerja terampil dan terlatih tinggi, bukan sekadar soal teknologi. Ia memerlukan fondasi nilai yang kokoh, mirip dengan cara kita memahami Pengertian Pancasila yang Benar sebagai landasan filosofis bangsa. Pemahaman mendalam ini, baik dalam konteks kebangsaan maupun industri, menjadi kompas etis yang memastikan inovasi dan kemajuan teknologi seperti kendaraan elektrik berjalan selaras dengan prinsip keberlanjutan dan tujuan kolektif yang lebih besar.

Namun, rantai pasok bahan baku kritis, khususnya lithium, kobalt, dan nikel, serta kapasitas produksi baterai, akan menjadi faktor penentu yang harus diatasi untuk memenuhi proyeksi ambisius tersebut.

Peran Tenaga Kerja Terampil dalam Rantai Produksi

Di balik mesin dan robot yang berdentum di lini perakitan, faktor manusia tetap menjadi komponen paling krusial dalam produksi mobil listrik. Pergeseran dari mesin konvensional ke powertrain listrik menuntut evolusi keterampilan tenaga kerja. Pekerja di era ini bukan hanya tukang pasang, tetapi juga teknisi yang paham sistem kelistrikan tegangan tinggi, software, dan teknologi baterai. Pelatihan teknis yang intensif dan spesialisasi yang mendalam menjadi prasyarat untuk memastikan keamanan, kualitas, dan efisiensi setiap unit yang keluar dari pabrik.

Keterampilan Khusus dan Pelatihan Teknis

Pekerja di lini perakitan mobil listrik memerlukan seperangkat keterampilan baru yang berbeda dari pabrik tradisional. Kompetensi inti meliputi pemahaman mendasar tentang sistem kelistrikan kendaraan (EVSE), termasuk kemampuan bekerja dengan tegangan tinggi (biasanya 400V hingga 800V) dengan protokol keselamatan yang ketat. Mereka juga harus terlatih dalam menangani dan menginstal modul baterai yang berat dan sensitif, memahami prinsip thermal management system untuk baterai, serta memiliki literasi digital dasar untuk berinteraksi dengan antarmuka diagnostik dan perangkat lunak pemrograman kendaraan.

Pelatihan teknis sering kali dilakukan secara berjenjang, dimulai dengan sertifikasi keselamatan tegangan tinggi sebelum mempelajari prosedur perakitan spesifik.

Perbedaan Kompetensi Pekerja Konvensional dan Listrik

Transisi dari pabrik mobil konvensional ke pabrik listrik mengubah profil kompetensi pekerja secara signifikan. Berikut adalah perbedaan utama yang dapat diidentifikasi.

- Sistem Propulsi: Pekerja konvensional ahli dalam perakitan mesin piston, transmisi mekanik, dan sistem knalpot. Pekerja listrik menguasai perakitan motor listrik, inverter, pengisi daya (charger), dan paket baterai.

- Kelistrikan: Pada mobil konvensional, kelistrikan bersifat rendah voltase dan berfokus pada aksesori. Pada mobil listrik, kelistrikan tegangan tinggi adalah inti dari kendaraan, membutuhkan pengetahuan tentang pengkabelan khusus, isolasi, dan sistem pengaman.

- Kontrol Kualitas: Inspeksi pada mobil konvensional banyak melibatkan pemeriksaan kebocoran fluida, suara mesin, dan emisi. Pada mobil listrik, fokus beralih ke kapasitas baterai, efisiensi sistem, integritas sel baterai, dan pemindaian perangkat lunak.

- Pemeliharaan Peralatan: Teknisi perawatan mesin di pabrik konvensional berbeda dengan teknisi yang merawat robot perakit baterai atau alat penguji sirkuit tegangan tinggi di pabrik listrik.

Integrasi Otomasi dan Pengawasan Manusia

Meskipun robotika dan otomasi telah mengambil alih banyak tugas repetitif dan berpresisi tinggi, seperti pengelasan bodi dan penempatan modul baterai, peran pengawasan manusia justru semakin kritis. Robot membutuhkan pemrograman, kalibrasi, dan pemeliharaan rutin oleh tenaga kerja yang sangat terlatih. Selain itu, tugas-tugas yang membutuhkan penilaian kognitif, pemecahan masalah kompleks, dan inspeksi visual akhir untuk mendeteksi cacat halus masih sangat bergantung pada keahlian manusia.

Seorang operator yang memahami konteks teknis dapat mengidentifikasi anomali dalam data produksi yang dikeluarkan oleh sistem otomasi, sesuatu yang mesin mungkin lewatkan.

Program Pelatihan dan Sertifikasi Produsen

Menyadari kesenjangan keterampilan ini, produsen mobil listrik besar telah meluncurkan program pelatihan khusus. Tesla, misalnya, memiliki program “Manufacturing Development Program” untuk merekrut dan melatih insinyur produksi. Volkswagen Group mendirikan akademi pelatihan untuk pekerja di pabrik Zwickau yang sepenuhnya dialihkan untuk produksi listrik, dengan fokus pada keselamatan tegangan tinggi. Di Tiongkok, BYD bekerja sama dengan sekolah kejuruan untuk menciptakan kurikulum khusus produksi kendaraan listrik dan baterai.

Sertifikasi internasional seperti yang ditawarkan oleh ASE (Automotive Service Excellence) di Amerika juga mulai mengadopsi spesialisasi untuk teknisi kendaraan listrik, menjadi standar kompetensi yang diakui secara global.

Proses dan Tahapan Pembuatan Mobil Listrik

Proses manufaktur mobil listrik memiliki kemiripan dengan mobil konvensional dalam hal perakitan bodi dan pengecatan, tetapi jantung perbedaannya terletak pada powertrain. Alur produksi dioptimalkan untuk mengakomodasi komponen yang sangat khas: paket baterai raksasa, motor listrik yang kompak, dan jaringan kelistrikan yang kompleks. Tahapan-tahapan ini dirancang untuk memastikan integrasi yang sempurna antara komponen mekanik tradisional seperti sasis dan suspensi, dengan sistem kelistrikan mutakhir yang menjadi nyawa kendaraan.

Tahapan Utama Manufaktur Mobil Listrik

Proses dimulai dengan perakitan bodi putih (body-in-white) di mana panel baja atau aluminium dilas menjadi bentuk mobil. Setelah melalui pengecatan, proses inti untuk kendaraan listrik dimulai. Pertama, sasis yang telah dilengkapi dengan suspensi, rem, dan sistem kemudi dipersiapkan. Berbeda dengan mobil konvensional, sasis ini sering kali dirancang datar untuk menampung paket baterai. Tahap kedua adalah pemasangan paket baterai (battery pack), yang merupakan komponen terberat, ke bagian bawah sasis.

Secara paralel, motor listrik, inverter, dan pengisi daya dirakit menjadi modul powertrain dan dipasang pada poros roda. Tahap ketiga adalah integrasi kelistrikan tegangan tinggi, menghubungkan baterai ke motor dan semua sistem pendukung seperti pengatur suhu (thermal management). Barulah kemudian interior, seperti dashboard dengan layar kontrol besar, kursi, dan kelistrikan rendah voltase dipasang. Tahap akhir adalah pengujian dan inspeksi menyeluruh, termasuk pengisian daya pertama, pemeriksaan perangkat lunak, dan uji jalan terbatas.

Pentingnya Kontrol Kualitas pada Powertrain Listrik

Kontrol kualitas pada tahap perakitan powertrain listrik bukan hanya tentang kinerja, tetapi tentang keamanan mutlak. Satu kesalahan kecil dalam pengencangan konektor tegangan tinggi, isolasi kabel, atau pengelasan sel baterai dapat berakibat pada kegagalan sistem, risiko kebakaran, atau bahaya kejut listrik. Setiap sambungan diperiksa dengan torsi yang tepat, setiap modul baterai dipindai untuk memastikan tidak ada kerusakan internal, dan seluruh sistem dites kebocoran arusnya sebelum dihidupkan pertama kali. Presisi di sini adalah harga mati.

Kompleksitas Sistem Kelistrikan versus Sistem Mekanik

Kompleksitas perakitan sistem kelistrikan mobil listrik berbeda sifatnya dengan sistem mekanik mobil konvensional. Pada mesin pembakaran, kompleksitas terletak pada ratusan komponen bergerak yang harus diselaraskan dengan toleransi ketat secara mekanis. Pada mobil listrik, komponen bergerak jauh lebih sedikit—motor listrik hanya memiliki satu bagian yang berputar. Namun, kompleksitas beralih ke bidang integrasi sistem, perangkat lunak, dan manajemen energi. Sebuah paket baterai terdiri dari ribuan sel individu yang harus dimonitor voltase dan suhunya secara real-time oleh sistem BMS (Battery Management System) yang canggih.

Pemasangan kabel tegangan tinggi membutuhkan perhatian ekstra pada routing, pelindung, dan koneksi untuk mencegah interferensi elektromagnetik dan risiko hubung singkat. Singkatnya, kompleksitas mekanik digantikan oleh kompleksitas elektro-mekanikal dan digital.

Prosedur Keselamatan Kerja di Area Produksi Baterai

Area produksi dan perakitan baterai adalah zona dengan risiko tinggi di pabrik mobil listrik. Prosedur keselamatan kerja yang ketat wajib diterapkan. Pertama, semua pekerja harus mengenakan Alat Pelindung Diri (APD) khusus, termasuk sarung tangan tahan listrik (dielectric gloves), sepatu safety anti-statik, dan kacamata pelindung. Kedua, area kerja harus dilengkapi dengan sistem pendeteksi asap dan kebocoran gas elektrolit yang terhubung langsung dengan pemadam api khusus untuk baterai lithium-ion.

Ketiga, sebelum melakukan pekerjaan pada modul baterai, prosedur Lockout-Tagout (LOTO) wajib dilakukan untuk memastikan sistem benar-benar terisolasi dari sumber energi. Keempat, hanya teknisi yang telah memiliki sertifikasi keselamatan tegangan tinggi yang diperbolehkan menangani komponen aktif. Kelima, lingkungan kerja harus dijaga pada tingkat kelembaban dan kebersihan tertentu untuk mencegah kontaminasi dan percikan api.

Dampak Produksi terhadap Ekonomi dan Lingkungan: Electric Cars Produced Annually By Highly Trained Workers

Revolusi mobil listrik bukan sekadar perubahan teknologi di jalan raya, tetapi juga gelombang transformasi di bidang ekonomi tenaga kerja dan lingkungan hidup. Industri ini menciptakan paradigma baru dalam lapangan kerja sambil menjanjikan pengurangan emisi yang signifikan. Namun, seperti dua sisi mata uang, pertumbuhan pesatnya juga membawa tantangan tersendiri terkait keberlanjutan ekstraksi bahan baku dan efisiensi energi di dalam proses manufakturnya sendiri.

Kontribusi terhadap Penciptaan Lapangan Kerja Ahli

Industri mobil listrik berkontribusi besar dalam menciptakan lapangan kerja baru yang membutuhkan keahlian tinggi, meski mungkin mengurangi beberapa pekerjaan tradisional di bidang mesin. Pekerjaan ini tidak hanya terbatas di pabrik perakitan, tetapi tersebar di seluruh rantai nilai. Permintaan melonjak untuk insinyur material baterai, ahli elektrokimia, spesialis rekayasa perangkat lunak kendaraan, dan teknisi integrasi sistem energi. Selain itu, pembangunan gigafactory dan pabrik baru membutuhkan arsitek, insinyur sipil, dan ahli logistik yang memahami kebutuhan spesifik produksi baterai dan kendaraan listrik.

Ekosistem pendukung seperti pengembangan infrastruktur pengisian daya juga menyerap tenaga kerja teknis dan komersial dalam jumlah besar.

Efisiensi Energi di Pabrik dan Jejak Karbon Total

Jejak karbon total sebuah mobil listrik tidak hanya dihitung dari nol emisi saat berkendara, tetapi juga dari proses produksinya yang bisa sangat intensif energi. Oleh karena itu, efisiensi energi di dalam pabrik produksi menjadi faktor penentu. Banyak produsen kini membangun pabrik yang dirancang sebagai pabrik netral karbon, dilengkapi dengan panel surya atap, sistem daur ulang air, dan penggunaan energi terbarukan. Pengurangan konsumsi energi dalam proses pengecatan dan pengelasan melalui teknologi terbaru juga signifikan.

Ketika listrik yang digunakan untuk produksi berasal dari sumber bersih, jejak karbon dari fase manufaktur dapat ditekan drastis, membuat keunggulan lingkungan mobil listrik dibandingkan mobil konvensional menjadi lebih nyata dalam siklus hidup penuhnya.

Potensi Pengurangan Emisi Karbon Tahunan

Berdasarkan data produksi global yang telah melampaui 10 juta unit kendaraan listrik per tahun, potensi pengurangan emisi karbon sangat besar. Sebagai ilustrasi, jika satu mobil listrik menggantikan mobil bensin dengan efisiensi rata-rata, pengurangan emisi CO2 dapat mencapai sekitar 1.5 hingga 2 ton per tahun per kendaraan, tergantung sumber listrik setempat. Dengan 10 juta unit baru yang beroperasi setiap tahunnya, potensi pengurangan emisi kumulatif dalam setahun dapat mencapai 15 hingga 20 juta ton CO2.

Angka ini akan terus bertambah seiring dengan bertambahnya populasi kendaraan listrik di jalan dan dekarbonisasi sektor pembangkit listrik. Ini adalah kontribusi vital untuk memenuhi target Perjanjian Paris.

Kebutuhan Bahan Baku Kritis untuk Target Produksi

Peningkatan target produksi tahunan yang ambisius menimbulkan evaluasi mendalam terhadap ketersediaan bahan baku kritis. Lithium, nikel, kobalt, mangan, dan grafit adalah mineral utama untuk baterai ion-litium. Misalnya, untuk memenuhi permintaan baterai pada tahun 2030, kebutuhan lithium diperkirakan bisa meningkat lebih dari lima kali lipat dibanding level tahun 2020. Ketergantungan ini menciptakan tekanan pada rantai pasok global dan mendorong pencarian alternatif, seperti teknologi baterai natrium-ion yang lebih melimpah bahannya, atau pengembangan baterai solid-state yang menggunakan material berbeda.

Keberlanjutan penambangan dan penguatan ekonomi sirkular melalui daur ulang baterai bekas menjadi solusi penting untuk meredam ketegangan di pasar bahan baku.

Inovasi Teknologi dan Standar Industri

Kecepatan inovasi dalam industri mobil listrik tidak hanya terjadi pada produk akhir, tetapi juga meresap ke dalam jantung proses manufakturnya. Untuk mencapai skala ekonomi dan kualitas yang konsisten, pabrik-pabrik baru dirancang dengan filosofi yang berbeda, mengadopsi teknologi produksi mutakhir dan mengikuti standar keselamatan yang lebih ketat. Inovasi ini bertujuan untuk menyederhanakan proses yang kompleks, meningkatkan kecepatan output, dan sekaligus menjamin keandalan setiap kendaraan yang diproduksi.

Inovasi Teknologi Baterai dan Dampaknya pada Produksi

Inovasi terbaru dalam teknologi baterai secara langsung mempengaruhi efisiensi lini produksi. Pengembangan menuju sel baterai bentuk koin (cell-to-pack) dan lebih jauh lagi cell-to-chassis merupakan terobosan signifikan. Teknologi ini menghilangkan modul perantara, memungkinkan sel baterai langsung diintegrasikan ke dalam paket atau bahkan menjadi bagian struktural dari sasis kendaraan. Dampaknya pada produksi sangat besar: proses perakitan menjadi lebih sederhana, bobot kendaraan berkurang, dan kepadatan energi meningkat.

Inovasi lain seperti pengisian daya ultra-cepat juga mempengaruhi tahap akhir produksi, di mana sistem pengisian dan pengelolaan termal kendaraan harus diuji dengan parameter yang lebih tinggi.

Standar Keselamatan dan Protokol Internasional

Produksi kendaraan listrik wajib mematuhi sejumlah standar keselamatan dan protokol internasional yang ketat. Standar seperti ISO 6469 secara spesifik mengatur aspek keselamatan kendaraan listrik, mencakup proteksi terhadap sengatan listrik, perilaku dalam kecelakaan, dan penanganan baterai. Untuk komponen baterai, standar UN/ECE Regulation No. 100 dan IEC 62660 menguji keamanan dan kinerja sel baterai. Selain itu, protokol keselamatan pabrik seperti yang ditetapkan oleh NFPA (National Fire Protection Association) di AS, khususnya NFPA 855 untuk instalasi penyimpanan energi stasioner, juga diterapkan untuk penyimpanan baterai dan material di dalam fasilitas produksi.

Produksi mobil listrik tahunan oleh tenaga kerja terlatih tinggi bukan sekadar soal angka, melainkan komitmen terhadap keberlanjutan. Namun, upaya mengurangi emisi kendaraan bisa terhambat oleh fenomena lingkungan seperti hujan asam, yang dipicu oleh Jenis Asam Umum dalam Hujan Asam dari polusi industri. Oleh karena itu, keberhasilan revolusi kendaraan listrik juga bergantung pada pengelolaan emisi industri secara menyeluruh, memastikan setiap unit yang dihasilkan benar-benar mendukung ekosistem yang lebih sehat.

Kepatuhan terhadap standar-standar ini bukan pilihan, melainkan keharusan untuk mendapatkan izin edar di pasar global.

Tata Letak Pabrik Modern untuk Perakitan Listrik

Tata letak pabrik modern untuk mobil listrik dioptimalkan untuk alur linier yang efisien dan fleksibel. Berbeda dengan pabrik konvensional yang mungkin memiliki lini terpisah untuk berbagai model mesin, pabrik listrik sering kali dibangun berdasarkan platform skateboard yang seragam. Platform datar yang berisi baterai dan powertrain ini menjadi basis untuk berbagai model bodi yang berbeda. Dalam visualisasi, kita akan melihat alur utama di mana sasis kosong bergerak, kemudian paket baterai raksasa diangkat dan dipasang dari bawah secara otomatis.

Stasiun kerja berikutnya didedikasikan untuk pemasangan motor listrik dan sistem pendingin, dengan kabel tegangan tinggi yang dirutekan secara presisi melalui saluran di platform. Zona perakitan interior dan eksterior kemudian menyatu, dengan pekerja dan robot bekerja berdampingan. Tata letak ini meminimalkan pergerakan material dan mempersingkat waktu siklus.

Penerapan Sistem Manajemen Energi Pintar, Electric Cars Produced Annually by Highly Trained Workers

Fasilitas produksi mobil listrik terdepan kini menerapkan sistem manajemen energi pintar (smart energy management) untuk mengoptimalkan konsumsi dan biaya. Sistem ini mengintegrasikan berbagai sumber energi, seperti jaringan listrik kota, pembangkit surya atap, dan penyimpanan energi baterai skala besar (menggunakan baterai mobil bekas atau baterai industri). Perangkat lunak cerdas akan memprediksi pola produksi dan kebutuhan energi puncak, lalu mengatur penarikan daya dari grid, pengisian atau pengosongan sistem penyimpanan, dan bahkan mengatur ulang jadwal peralatan berdaya tinggi secara otomatis untuk menghindari biaya demand charge yang mahal.

Contoh nyata dapat dilihat di pabrik Tesla di Berlin dan Nevada, di mana sistem ini tidak hanya mengurangi jejak karbon operasional, tetapi juga meningkatkan ketahanan energi pabrik dan menekan biaya produksi dalam jangka panjang.

Terakhir

Dengan demikian, geliat produksi mobil listrik tahunan oleh pekerja terampil telah menjadi penopang utama transisi energi di sektor transportasi. Lebih dari sekadar mengganti sumber tenaga, revolusi ini menciptakan ekosistem industri baru yang menitikberatkan pada keahlian teknis tinggi, inovasi berkelanjutan, dan tanggung jawab lingkungan. Ke depan, tantangan dalam pengadaan bahan baku dan peningkatan kapasitas pelatihan akan menjadi kunci untuk mempertahankan momentum positif ini, memastikan bahwa setiap kendaraan listrik yang lahir tidak hanya canggih, tetapi juga berkelanjutan dan aman, menjadi warisan terbaik untuk generasi mendatang.

Tanya Jawab Umum

Apakah pekerja di pabrik mobil listrik membutuhkan latar belakang pendidikan yang spesifik?

Ya, banyak posisi, terutama di bidang perakitan baterai, sistem kelistrikan tinggi, dan pengawasan otomasi, memerlukan latar belakang teknik (elektro, mesin, mekatronika) atau sertifikasi kejuruan khusus. Produsen juga banyak menyelenggarakan pelatihan intensif internal.

Bagaimana prospek karir di bidang manufaktur mobil listrik ke depannya?

Sangat cerah. Seiring ekspansi industri, permintaan untuk insinyur baterai, spesialis pengisian daya, teknisi perangkat lunak kendaraan, dan operator robotika untuk lini produksi EV diproyeksikan terus tumbuh secara signifikan.

Apakah produksi massal mobil listrik justru meningkatkan polusi dari pabriknya?

Industri berusaha memitigasinya. Banyak pabrik EV baru dirancang dengan sistem manajemen energi pintar, menggunakan energi terbarukan, dan menerapkan prinsip efisiensi untuk mengurangi jejak karbon secara keseluruhan, meski tantangan dalam rantai pasok bahan baku tetap ada.

Bagaimana perbandingan jumlah pekerja di pabrik mobil listrik dengan pabrik mobil konvensional?

Automasi mungkin mengurangi beberapa pekerjaan manual rutin. Namun, pabrik mobil listrik menciptakan lapangan kerja baru yang membutuhkan keahlian lebih tinggi di bidang digital, elektronik, dan pengawasan sistem kompleks, sehingga bisa saja terjadi pergeseran jenis pekerjaan, bukan pengurangan absolut.