Estimasi Produksi Bearing per Jam dari 372 pcs per 15 Menit bukan sekadar angka statis, melainkan sebuah pintu gerbang untuk memahami dinamika dan potensi riil lini manufaktur. Angka ini, yang terlihat sederhana, menyimpan cerita tentang efisiensi mesin, ketepatan alur kerja, dan strategi perencanaan yang matang di balik layar operasi produksi sehari-hari.

Dengan konversi dasar, angka 372 pcs per 15 menit setara dengan 1.488 pcs per jam, sebuah tolok ukur awal yang powerful. Namun, di balik perhitungan matematis yang linier tersebut, terdapat variabel teknis, potensi bottleneck, dan skenario operasional yang kompleks. Pemahaman mendalam terhadap estimasi ini menjadi kunci untuk optimasi kapasitas, akurasi perencanaan material, dan penetapan target kinerja yang realistis serta menantang bagi seluruh tim.

Pemahaman Dasar dan Konversi Unit

Source: slidesharecdn.com

Data produksi awal yang menyebutkan 372 pcs per 15 menit adalah fondasi untuk seluruh perencanaan dan analisis kapasitas. Angka ini, meski tampak spesifik, baru memberikan gambaran utuh ketika dikonversi ke dalam satuan waktu yang lebih operasional, seperti per jam atau per shift. Konversi ini bukan sekadar matematika biasa, melainkan langkah kritis untuk menyelaraskan data kecepatan mesin dengan kebutuhan bisnis seperti penyusunan anggaran, penjadwalan, dan pemenuhan order.

Konversi Data Produksi ke Satuan per Jam

Konversi dari satuan per menit ke per jam dilakukan dengan memanfaatkan prinsip rasio dan proporsi. Jika dalam 15 menit dihasilkan 372 buah bearing, maka dalam 60 menit (1 jam) produksi akan menjadi empat kali lipat, karena 60 menit adalah 4 kali 15 menit. Perhitungannya dapat dirumuskan secara sederhana.

Estimasi Produksi per Jam = (Data Produksi per Interval) × (60 menit / Durasi Interval dalam menit). Dengan data 372 pcs/15 menit, maka: 372 × (60/15) = 372 × 4 = 1.488 pcs/jam.

Perhitungan ini mengasumsikan dua hal mendasar: konsistensi kecepatan mesin yang sempurna dan tidak adanya waktu berhenti (downtime) sama sekali selama periode tersebut. Dalam praktiknya, asumsi ini menjadi acuan kondisi ideal atau kapasitas teoritis maksimum lini produksi.

Perbandingan Output dalam Berbagai Interval Waktu

Berdasarkan angka dasar 372 pcs per 15 menit, kita dapat memproyeksikan output untuk berbagai skenario waktu operasi. Proyeksi ini membantu manajemen dalam melihat gambaran kapasitas dari skala pendek hingga panjang.

| Interval Waktu | Perhitungan | Estimasi Output (pcs) |

|---|---|---|

| 15 Menit | Data Awal | 372 |

| 30 Menit | 372 × 2 | 744 |

| 1 Jam (60 Menit) | 372 × 4 | 1,488 |

| 1 Shift (8 Jam) | 1,488 × 8 | 11,904 |

Angka-angka pada tabel di atas merepresentasikan kapasitas teoritis. Penting untuk diingat bahwa angka untuk satu shift 8 jam sangat jarang tercapai karena harus memasukkan waktu istirahat operator, pergantian shift, dan kemungkinan gangguan kecil yang terakumulasi.

Faktor Konstan dalam Perhitungan Estimasi

Keakuratan estimasi dari konversi sederhana sangat bergantung pada penerapan faktor-faktor konstan yang realistis. Faktor utama adalah asumsi bahwa mesin beroperasi secara non-stop tanpa interupsi dan kecepatan siklusnya stabil dari menit pertama hingga menit terakhir pengukuran. Dalam dunia manufaktur nyata, faktor konstan ini lebih merupakan pengecualian daripada aturan. Variabel seperti waktu pemanasan mesin, konsistensi suplai material, dan bahkan suhu ruangan dapat mempengaruhi konsistensi tersebut.

Oleh karena itu, angka 1.488 pcs/jam sebaiknya dilihat sebagai batas atas (ceiling) dari apa yang mungkin dicapai, bukan sebagai jaminan output harian.

Kapasitas dan Kapabilitas Lini Produksi

Mencapai angka 372 bearing dalam waktu 15 menit bukanlah hasil kerja dari satu mesin tunggal secara ajaib, melainkan buah dari sinergi seluruh lini produksi yang dirancang dan dikalibrasi dengan baik. Setiap komponen dalam lini tersebut, dari mesin bubut otomatis hingga conveyor, memiliki peran spesifik yang menentukan kecepatan akhir atau yang justru berpotensi menjadi penghambat.

Komponen Penentu Kecepatan Output Lini Produksi Bearing

Lini produksi bearing modern umumnya terdiri dari serangkaian mesin dan sistem pendukung yang bekerja berurutan. Komponen kunci yang paling berpengaruh terhadap output tinggi antara lain mesin CNC untuk turning dan grinding yang memiliki siklus cepat dan presisi tinggi, sistem robotik atau pick-and-place untuk pemindahan bagian antar stasiun kerja, serta sistem material handling yang andal seperti conveyor berkecepatan variabel. Selain itu, perangkat lunak Manufacturing Execution System (MES) yang mengintegrasikan dan memonitor seluruh alur juga berperan besar dalam meminimalkan delay antar proses.

Kontribusi Komponen terhadap Angka Produksi

Pencapaian 372 pcs per 15 menit adalah akumulasi dari efisiensi setiap titik dalam rantai nilai. Berikut adalah kontribusi kunci masing-masing komponen:

- Mesin CNC High-Speed: Mengurangi waktu siklus pembentukan ring dalam dan luar bearing secara signifikan. Kemampuan mesin untuk melakukan pergantian pahat otomatis dan kompensasi thermal menjaga konsistensi kecepatan.

- Sistem Automasi Perakitan: Robot perakitan yang memasukkan bola baja (steel balls) dan seal dengan kecepatan dan ketepatan konstan, menghilangkan variabel kelelahan manusia.

- Material Handling yang Tersinkronisasi: Conveyor yang terkalibrasi memastikan tidak ada antrean (queue) atau kekosongan (starvation) di stasiun kerja berikutnya, menjaga aliran material tetap lancar.

- Sistem Kontrol Kualitas In-Process: Sensor dan pengukur yang terintegrasi langsung di lini melakukan inspeksi tanpa menghentikan alur, mencegah produk cacat melanjutkan proses dan membuang waktu.

Identifikasi Potensi Bottleneck dan Pengaruhnya

Bottleneck atau kemacetan produksi seringkali muncul pada komponen dengan kecepatan siklus terlambat atau yang paling rentan terhadap gangguan. Pada lini produksi bearing, bottleneck potensial bisa berada di mesin grinding akhir yang membutuhkan toleransi sangat ketat, sehingga waktu siklusnya mungkin lebih panjang. Bisa juga pada stasiun pelumasan dan pengepakan jika tidak dirancang dengan kapasitas yang sepadan. Jika mesin grinding hanya mampu mengolah 350 pcs per 15 menit, maka seluruh lini akan terbatasi pada angka tersebut, meskipun mesin sebelumnya mampu menghasilkan 400 pcs.

Estimasi per jam pun akan turun dari 1.488 menjadi hanya 1.400 pcs (350 x 4). Identifikasi dan mitigasi bottleneck ini adalah kunci untuk meningkatkan estimasi dari kondisi aktual menuju kondisi ideal.

Analisis Variabel dan Faktor Penentu

Selain komponen fisik, ada sejumlah variabel operasional yang sering kali bersifat dinamis dan sulit diprediksi secara sempurna. Variabel-variabel inilah yang menyebabkan estimasi produksi per jam bersifat fluktuatif dan jarang mencapai angka teoritis murni. Memahami dan mengelola variabel ini adalah inti dari manajemen produksi yang efektif.

Variabel Teknis Penyebab Fluktuasi Estimasi

Fluktuasi dapat berasal dari berbagai sumber. Waktu setup mesin saat pergantian jenis bearing, pergantian shift operator yang membutuhkan waktu serah terima dan pemanasan mesin, serta jadwal perawatan rutin (preventive maintenance) yang menyita waktu operasi adalah contoh klasik. Selain itu, variabel seperti kualitas material baku yang tidak konsisten dapat menyebabkan mesin lebih sering berhenti untuk penyesuaian atau pembersihan. Gangguan kecil seperti kemacetan pada feeder atau alarm sensor yang salah juga meski singkat, jika sering terjadi, akan terakumulasi dan mengurangi waktu produktif.

Kategorisasi Variabel dan Dampaknya terhadap Waktu

Variabel-variabel tersebut dapat dikelompokkan berdasarkan sifat dan dampaknya untuk memudahkan analisis dan perencanaan.

| Kategori Variabel | Contoh | Dampak Potensial terhadap Waktu Produktif |

|---|---|---|

| Terencana (Planned) | Setup mesin, Preventive Maintenance, Istirahat operator | Mengurangi waktu produktif secara pasti dan dapat dijadwalkan. |

| Tak Terduga (Unplanned) | Kerusakan mesin mendadak, Kekurangan material, Listrik padam | Mengurangi waktu produktif secara signifikan dan mengacaukan jadwal. |

| Operasional Minor | Pembersihan ringan, Penyesuaian alat, Meeting singkat | Mengurangi waktu produktif secara akumulatif, sering terlupakan. |

Skenario Penyesuaian Variabel dan Pengaruh Output

Sebagai contoh, mari kita lihat skenario penyesuaian pada variabel “waktu setup”. Dalam kondisi normal, pergantian dari produksi bearing ukuran 6201 ke 6202 membutuhkan waktu setup 30 menit. Jika dalam satu shift 8 jam terjadi dua kali pergantian, maka waktu produktif berkurang 1 jam. Output shift menjadi berdasarkan 7 jam kerja: 1,488 pcs/jam × 7 jam = 10,416 pcs. Namun, jika melalui program Single Minute Exchange of Die (SMED), waktu setup dapat dipangkas menjadi hanya 10 menit, maka waktu produktif yang hilang hanya 20 menit per pergantian atau 40 menit total.

Waktu produktif menjadi 7 jam 20 menit (7.33 jam). Output meningkat menjadi: 1,488 pcs/jam × 7.33 jam ≈ 10,910 pcs. Optimasi pada satu variabel saja telah menambah hampar 500 pcs per shift.

Estimasi produksi bearing mencapai 1.488 pcs per jam, didapat dari konversi data 372 pcs per 15 menit. Angka ini tak akan tercapai tanpa kolaborasi tim yang solid, yang intinya terletak pada Pengertian Interacting with Others sebagai fondasi kerja sama efektif. Pemahaman tersebut menjadi katalisator utama dalam mengoptimalkan alur kerja, sehingga target produksi per jam dapat dipertahankan dan bahkan ditingkatkan secara berkelanjutan.

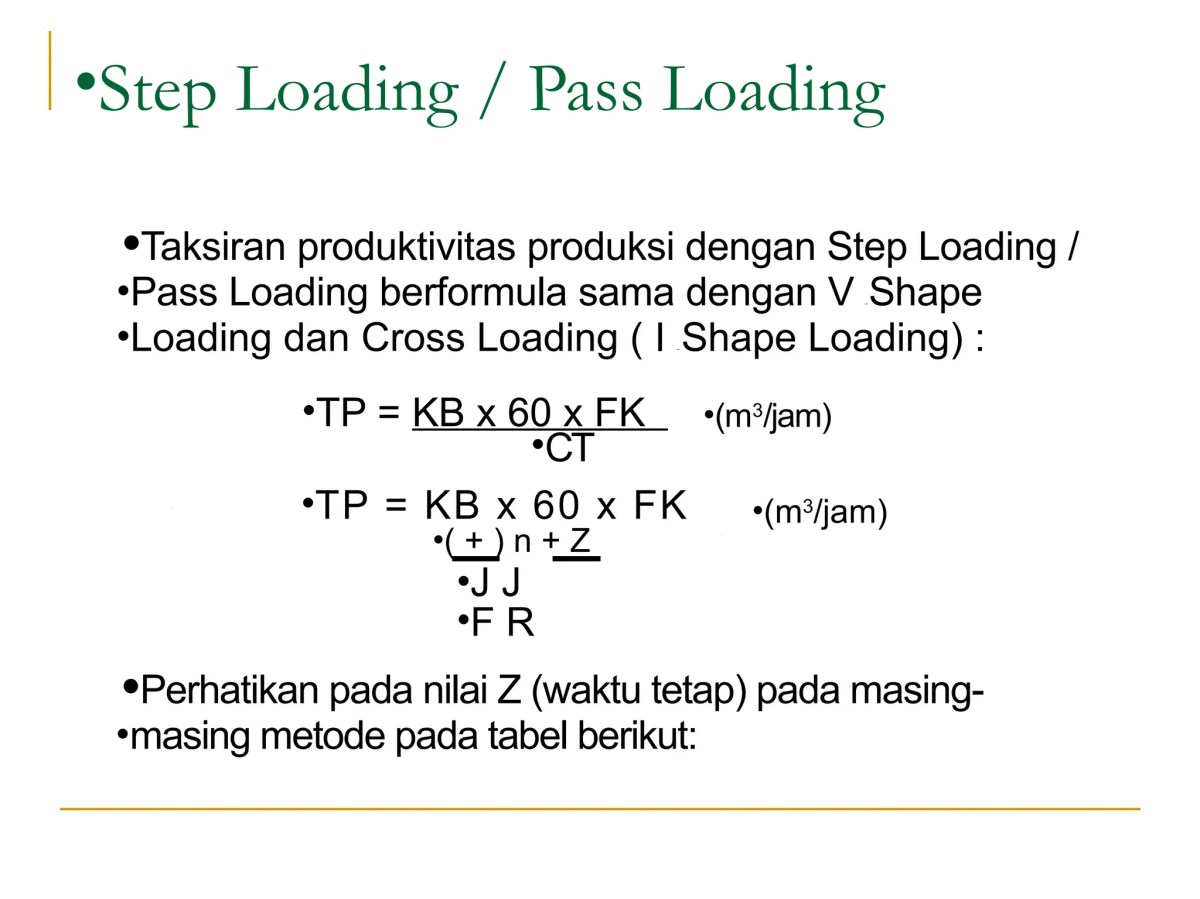

Perencanaan dan Optimasi Skala Waktu: Estimasi Produksi Bearing Per Jam Dari 372 Pcs Per 15 Menit

Data produksi per interval pendek, seperti per 15 menit, adalah denyut nadi lini produksi. Memantau denyut ini secara konsisten memungkinkan tim produksi tidak hanya mengevaluasi kinerja historis tetapi juga secara proaktif merancang strategi untuk mengoptimalkan setiap menit yang tersedia. Optimasi ini berfokus pada memampatkan waktu bernilai tambah dan memangkas habis waktu yang tidak menghasilkan apa-apa.

Prosedur Pemantauan Konsistensi Produksi

Prosedur yang efektif dimulai dengan pencatatan output setiap 15 menit secara disiplin pada papan kontrol atau sistem digital. Data ini kemudian diplot pada bagan run-chart sederhana untuk melihat tren dan fluktuasi. Setiap interval yang outputnya jauh di bawah 372 pcs harus segera ditandai dan dianalisis akar penyebabnya. Apakah karena gangguan mesin, menunggu material, atau hal lain? Pemantauan real-time ini memungkinkan tindakan korektif segera sebelum penurunan produktivitas berlarut-larut.

Review harian terhadap chart ini akan mengungkap pola bottleneck atau waktu-waktu rawan yang berulang.

Strategi Optimasi Alur Kerja dan Pengurangan Waktu Non-Produktif

- Penerapan Prinsip Lean Manufacturing: Mengidentifikasi dan menghilangkan segala bentuk pemborosan (waste), seperti menunggu, transportasi berlebihan, dan gerakan operator yang tidak efisien.

- Standardisasi Proses: Membuat Standard Operating Procedure (SOP) yang jelas untuk setiap tugas, termasuk setup dan perubahan produk, untuk mengurangi variasi dan kesalahan.

- Perawatan Preventif yang Terjadwal: Menjadwalkan perawatan mesin di luar waktu produksi utama atau pada shift khusus untuk meminimalkan downtime tak terduga.

- Pelatihan Silang Operator: Melatih operator untuk mampu menangani lebih dari satu mesin atau proses, sehingga fleksibilitas tim meningkat saat ada ketidakhadiran atau saat terjadi antrean.

- Analisis Value Stream Mapping (VSM): Memetakan seluruh alur material dan informasi dari gudang hingga produk jadi untuk secara visual mengidentifikasi area dengan lead time terpanjang dan non-value-added activities.

Ilustrasi Siklus Produksi Bearing dan Tahapan Kritis

Siklus produksi bearing dimulai dari bahan baku berupa batang baja (steel bar) atau tube yang dipotong menjadi blank. Blank ini kemudian melalui proses forging atau turning untuk membentuk cincin dalam dan luar kasar. Tahap kritis pertama adalah heat treatment (pemanasan) untuk meningkatkan kekerasan, yang membutuhkan waktu tunggu tertentu. Selanjutnya, proses grinding presisi tinggi pada raceway (jalur bola) menjadi bottleneck potensial karena tuntutan akurasi mikron.

Perakitan, yang meliputi pemasangan cage, bola baja, dan seal, adalah tahap lain yang kritis untuk kecepatan, terutama jika belum terotomasi penuh. Terakhir, pelumasan, pengepakan, dan inspeksi akhir. Untuk perhitungan waktu, tahap grinding dan perakitan seringkali menjadi penentu utama cycle time, sementara waktu tunggu heat treatment dan logistik internal harus dimasukkan dalam perhitungan lead time secara keseluruhan.

Aplikasi Data dalam Pengambilan Keputusan

Angka estimasi produksi per jam bukanlah sekadar statistik yang dicatat dan dilupakan. Ia menjadi bahan bakar untuk berbagai keputusan strategis dan taktis di departemen lain, mulai dari pengadaan hingga sumber daya manusia. Data yang akurat dan realistis dapat mencegah kelebihan stok yang membebani modal kerja atau kekurangan material yang menghentikan produksi.

Perencanaan Kebutuhan Material dan Manajemen Inventori

Dengan estimasi 1.488 pcs per jam, departemen pembelian dapat menghitung kebutuhan material harian dan mingguan dengan presisi yang lebih baik. Misalnya, jika satu bearing membutuhkan 0.1 kg baja khusus, maka dalam satu shift 8 jam teoritis dibutuhkan sekitar 1.488 pcs/jam × 8 jam × 0.1 kg = 1.190,4 kg. Dengan mempertimbangkan faktor kehilangan (scrap rate) sebesar 2%, kebutuhan riil menjadi sekitar 1.214 kg per shift.

Data ini digunakan untuk menentukan frekuensi pemesanan yang optimal (Economic Order Quantity) dan tingkat persediaan pengaman (safety stock), sehingga inventori tetap lean namun aman.

Proyeksi Kebutuhan Tenaga Kerja dan Utilitas Mesin

Estimasi produksi juga langsung terkait dengan perencanaan sumber daya. Jika target produksi meningkat, apakah perlu menambah shift atau lembur? Berapa konsumsi listrik dan udara bertekanan yang diperlukan? Tabel berikut memberikan gambaran proyeksi berdasarkan skala waktu.

Estimasi produksi bearing sebesar 372 pcs per 15 menit, atau sekitar 1.488 pcs per jam, mencerminkan efisiensi aliran material yang presisi. Prinsip aliran sumber daya ini paralel dengan fungsi vital Bank sebagai Lembaga Intermediasi Surplus ke Defisit Masyarakat , yang mengoptimalkan distribusi modal. Dengan demikian, layaknya bank yang memastikan likuiditas, konsistensi laju produksi bearing ini menjadi kunci stabilitas dalam rantai pasok industri manufaktur.

| Skala Produksi | Estimasi Output (pcs) | Kebutuhan Operator* | Estimasi Beban Mesin (Jam) |

|---|---|---|---|

| Per Jam | 1,488 | 2-3 orang | 6 mesin @ 1 jam |

| Harian (1 shift) | ~11,000 | 6-8 orang per shift | 48 mesin-jam |

| Mingguan (5 hari) | ~55,000 | Tim tetap + cadangan | 240 mesin-jam |

*Asumsi lini semi-otomatis dengan operator bertugas mengawasi dan memasukkan material.

Penyusunan Target Kinerja (KPI) untuk Tim

Data estimasi per jam menjadi dasar yang objektif untuk menetapkan Key Performance Indicator (KPI). KPI utama seperti Overall Equipment Effectiveness (OEE) yang terdiri dari Availability, Performance, dan Quality, dapat dihitung dengan membandingkan output aktual per jam dengan angka teoritis 1.488 pcs. Target OEE sebesar 85%, misalnya, berarti output aktual yang diharapkan adalah sekitar 1.265 pcs per jam. KPI lain seperti Rate of Reject (tingkat produk cacat) juga dapat dikaitkan dengan volume produksi per jam.

Dengan demikian, setiap anggota tim memiliki tujuan yang terukur dan selaras dengan kapasitas sistem.

Studi Kasus dan Perbandingan Skenario

Untuk memahami sepenuhnya dampak berbagai kondisi operasi terhadap estimasi produksi, mari kita eksplorasi tiga skenario berbeda. Perbandingan ini akan menunjukkan mengapa angka teoritis jarang tercapai dan bagaimana perencanaan yang baik dapat memitigasi penurunan produktivitas.

Estimasi produksi bearing sebesar 372 pcs per 15 menit setara dengan 1.488 pcs per jam, angka yang menunjukkan efisiensi lini produksi. Dalam konteks lain, komunikasi yang efektif juga krusial, seperti saat sekolah perlu mengundang wali murit melalui Contoh Surat Rapat untuk Orang Tua untuk membahas kemajuan anak. Kembali ke dunia manufaktur, konsistensi output tinggi ini menjadi tolok ukur utama kinerja mesin dan SDI dalam mencapai target produksi harian yang telah ditetapkan.

Skenario Kondisi Ideal

Lini produksi berjalan sempurna. Tidak ada gangguan, tidak ada pergantian operator, material tersedia terus menerus di setiap stasiun kerja, dan kecepatan mesin stabil pada set point tertinggi. Ini adalah kondisi yang diasumsikan dalam perhitungan konversi matematis murni.

Dalam skenario ini, produksi per jam akan persis seperti perhitungan awal: 372 pcs/15 menit × 4 = 1.488 pcs/jam. Output 8 jam shift adalah 11.904 pcs. Skenario ini berguna sebagai benchmark tertinggi untuk mengukur seberapa jauh efisiensi aktual dari kondisi sempurna.

Skenario dengan Downtime Terencana

Dalam satu shift 8 jam, terdapat waktu istirahat operator total 1 jam (istirahat dan makan), serta waktu preventive maintenance terjadwal selama 30 menit. Setup mesin untuk pergantian model bearing memakan waktu 20 menit. Semua pengurangan waktu ini telah dijadwalkan dan dikomunikasikan.

Total waktu non-produktif terencana adalah 1 jam + 0.5 jam + 0.33 jam ≈ 1.83 jam. Waktu produktif bersih menjadi 8 – 1.83 = 6.17 jam. Estimasi output per shift menjadi: 1.488 pcs/jam × 6.17 jam ≈ 9.180 pcs. Output per jam rata-rata untuk shift tersebut adalah 9.180 pcs / 8 jam ≈ 1.148 pcs/jam. Penurunan ini sudah diprediksi dan dapat diakomodasi dalam perencanaan produksi.

Skenario dengan Gangguan Tak Terduga, Estimasi Produksi Bearing per Jam dari 372 pcs per 15 Menit

Di tengah shift, terjadi kegagalan pada sensor di mesin grinding, menyebabkan mesin berhenti selama 45 menit untuk perbaikan. Selain itu, terjadi penundaan pengiriman material dari gudang ke lini selama 20 menit. Gangguan ini tidak dijadwalkan dan mengacaukan ritme kerja.

Waktu produktif berkurang tambahan 1.08 jam (45+20 menit). Dengan tetap memperhitungkan downtime terencana dari skenario 2 (1.83 jam), total waktu terbuang menjadi 2.91 jam. Waktu produktif bersih: 8 – 2.91 = 5.09 jam. Estimasi output: 1.488 pcs/jam × 5.09 jam ≈ 7.574 pcs. Output per jam rata-rata turun drastis menjadi sekitar 947 pcs/jam.

Tabel Perbandingan dan Implikasi Hasil Tiga Skenario

| Skenario | Waktu Produktif Bersih (dalam 8 jam) | Estimasi Output per Shift (pcs) | Output per Jam Rata-rata (pcs) | Implikasi |

|---|---|---|---|---|

| Kondisi Ideal | 8.00 jam | 11.904 | 1.488 | Target maksimum teoritis, berguna untuk perhitungan kapasitas mesin. |

| Downtime Terencana | 6.17 jam | ~9.180 | ~1.148 | Angka realistis untuk perencanaan produksi dan penjadwalan order. |

| Gangguan Tak Terduga | 5.09 jam | ~7.574 | ~947 | Menyebabkan missed target, perlu analisis akar masalah dan perbaikan sistem untuk mencegah terulang. |

Perbandingan ini menunjukkan bahwa selisih antara kondisi ideal dan realistis bisa sangat besar. Fokus manajemen produksi yang efektif adalah meminimalkan gap antara skenario 2 dan 3, yaitu dengan mengubah downtime tak terduga sebanyak mungkin menjadi downtime terencana melalui perawatan dan pelatihan yang lebih baik, sehingga output aktual mendekati angka yang telah direncanakan dengan matang.

Terakhir

Dengan demikian, estimasi produksi bearing per jam yang bersumber dari data 372 pcs per 15 menit lebih dari soal konversi aritmatika. Ia merupakan fondasi data-driven untuk mengambil keputusan strategis, dari lantai produksi hingga manajemen puncak. Memahami fluktuasinya, mengantisipasi variabel pengganggu, dan terus mengoptimasi setiap tahapan adalah jalan menuju produktivitas yang berkelanjutan. Pada akhirnya, angka ini bukanlah tujuan, melainkan kompas yang mengarahkan pada efisiensi dan keunggulan kompetitif yang sesungguhnya.

FAQ dan Panduan

Apakah estimasi 1.488 pcs per jam selalu tercapai dalam kondisi nyata?

Tidak selalu. Estimasi tersebut adalah angka teoritis maksimal berdasarkan kondisi ideal tanpa gangguan. Dalam praktiknya, faktor seperti downtime mesin, pergantian shift, atau penyesuaian alat dapat mengurangi angka aktual.

Bagaimana jika kecepatan mesin ditingkatkan, apakah konversi per 15 menit masih relevan?

Tidak. Konversi awal hanya berlaku untuk kecepatan konstan yang menghasilkan 372 pcs per 15 menit. Jika kecepatan mesin berubah, data dasar (pcs per 15 menit) harus diukur ulang untuk mendapatkan estimasi per jam yang baru dan akurat.

Bagaimana cara memastikan konsistensi data produksi per 15 menit tersebut?

Konsistensi dapat dipantau dengan pencatatan data produksi secara real-time pada interval 15 menit, dilengkapi dengan analisis tren dan identifikasi penyebab jika terjadi penyimpangan yang signifikan dari angka patokan 372 pcs.

Apakah estimasi ini bisa digunakan untuk meramalkan kebutuhan listrik atau utilitas lain?

Ya, secara umum bisa. Dengan mengetahui output per jam dan waktu operasi mesin, dapat dibuat proyeksi konsumsi energi. Namun, perhitungan yang lebih detail memerlukan data spesifik konsumsi energi per unit mesin atau per siklus produksi.